葉片作為實現(xiàn)航空發動機性(xìng)能的關鍵零部件,具有薄壁異(yì)形結構複雜、材料難加工、加工精度與表麵質(zhì)量要求高等典型特點,如何實現葉片的精密(mì)高效加工(gōng)是目前航空發動機製造領域的重大挑戰。通過對影響葉片加(jiā)工精度關鍵因素的分析(xī),全麵總結(jié)了葉片精密(mì)加工工藝及裝備的研(yán)究現狀,並對航空發動機葉片加工技術的發(fā)展趨勢做了展望。

序言

1

序言

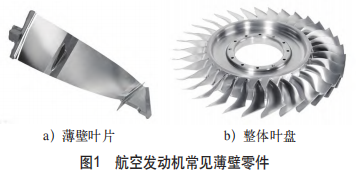

在(zài)航空(kōng)航天產業中,輕(qīng)質(zhì)高強的薄壁零件被廣泛(fàn)地使用,是實現航空(kōng)發動機等重要裝備性能的關鍵零部件[1]。例如,大涵道比航空發動機的鈦(tài)合金風扇葉片(見圖1)長度可達到1m,具有複雜(zá)的葉身型麵和(hé)阻尼台結構,而最薄部位的厚度僅有1.2mm,屬於典(diǎn)型(xíng)的大尺寸薄壁異(yì)形零件[2]。葉片作為典型的薄壁(bì)異形弱剛性零件,在加工過程中容易出現加工變形和振顫(chàn)問題[3],這(zhè)些問題嚴重影響葉片的加工精度和表麵質量。

發動機的性能很大程度上取決於葉片的製造水平,發動機運(yùn)行過(guò)程中(zhōng)葉片需要在高溫高壓等極端運行環境下穩定工作,這要求葉片材料必須具備良好的強(qiáng)度、疲勞抗力以及耐高(gāo)溫腐蝕能力,並保證組織穩定性[2]。通(tōng)常,航空(kōng)發動機葉片會(huì)使(shǐ)用(yòng)鈦合金或(huò)者高溫合金材(cái)料(liào)。但是,鈦合金與高溫合金(jīn)的切削加工性差,切削過程中切削力大、刀(dāo)具磨損快,隨著刀(dāo)具磨損程度加劇,切削力會(huì)進一步增大,導致加工(gōng)變形和振動更(gèng)加(jiā)嚴重,造成零件加工的尺寸精度低(dī)、表麵質量差。為滿(mǎn)足極端工況下發動機的服役性能要求,葉片的加工精度和表(biǎo)麵質量(liàng)要求極(jí)高(gāo)。以國產某型大(dà)涵道比渦扇發動(dòng)機使(shǐ)用的鈦合金風扇(shàn)葉(yè)片(piàn)為例,葉片總長度達(dá)到681mm,而厚度則<6mm,型麵輪廓度要求-0.12~+0.03mm,進排氣邊尺寸精度要求-0.05~+0.06mm,葉身截麵扭(niǔ)轉誤差±10′以內,表麵(miàn)粗糙度值R a優於0.4μm。這通常(cháng)需(xū)要在五軸數(shù)控機(jī)床上進行精密加工。然而,由於(yú)葉片自身(shēn)剛性弱、結構複雜而且材料難加工,為了保證加工的精度(dù)與質量,工藝人員不得不在加工過程中對切削參(cān)數進(jìn)行多次調整,這嚴重限製了數控加工中心的性能發揮(huī),造成了巨大的效率浪費[4]。因(yīn)此,在數(shù)控(kòng)加工技術快速發展的今天,如何實現薄壁零件加工(gōng)變形控(kòng)製(zhì)和振動抑製,充分發揮(huī)數控加工(gōng)中心的加工能(néng)力,已成為先進製造企業的(de)迫切需(xū)求。

對薄壁弱剛性零(líng)件變形控製技術的研究從很早就引起了(le)工程師(shī)和研究(jiū)者的關注。在早期的生產實踐中,人們常用在薄壁結構兩側進行交(jiāo)替銑削的(de)水(shuǐ)線策(cè)略[5],這在(zài)一定程度上可以簡便地減弱變形和振動對尺寸精度帶來的不良影響。此外,還有(yǒu)通過設置加強筋等預製犧牲結構的(de)方式來提高加工剛(gāng)度[6]。

本文將首先對葉片常用(yòng)難加工材料(liào)的切削技術發展(zhǎn)進行簡述;其次,全麵(miàn)總(zǒng)結國內外(wài)航空發動機葉片精密加工工藝(yì)以及數控(kòng)智能工藝裝備的相關研究成果;最後,對航空發動機葉片加(jiā)工技術的發展趨勢做(zuò)展望。

2

難加工材料切削技術

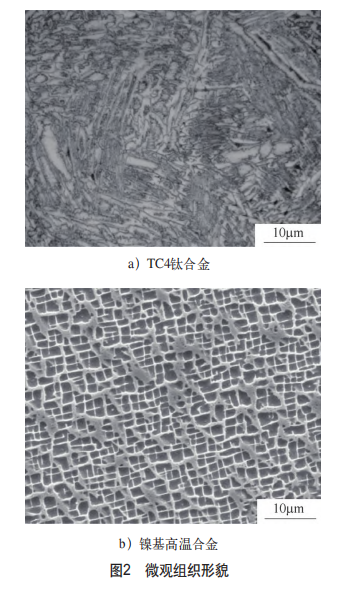

為了滿足在高溫高壓環境(jìng)下(xià)的穩定服役要求,航空發動(dòng)機葉片常用材料為鈦合金或高溫合(hé)金,近年來,鈦鋁金屬間化合物也成為一種極有應(yīng)用潛力的葉片材料。鈦合金(jīn)具有導熱性低、塑性低、彈性模(mó)量低以及親合力強等(děng)特點,使(shǐ)其切削過程(chéng)中出現切削力大、切削溫(wēn)度高、加工硬化(huà)嚴(yán)重和刀具磨損大等問題,是典(diǎn)型的(de)難加(jiā)工材料(微觀組織形貌見圖2a)[7]。高溫(wēn)合金的主要特點是塑性及強(qiáng)度高,導熱性差,並且內部含有大量致密(mì)的固溶體[8]。在切削過程中塑性變形使(shǐ)得晶格嚴重扭曲,變形抗力大,導致(zhì)切削力大並伴隨嚴重的冷(lěng)硬現象,也是典型的難加工材料(微觀組織形貌見圖2b)。因(yīn)此,研發鈦合(hé)金與高溫合(hé)金等難加工材料的高效精密切削技術至關重要。為了實現難加工材料的高效精(jīng)密加工,國內外學者從創新切削加工方法(fǎ)、優選加工(gōng)刀(dāo)具材料(liào)以及優化切削參數等方向進行深入研究。

2.1 切削加工方法創新(xīn)

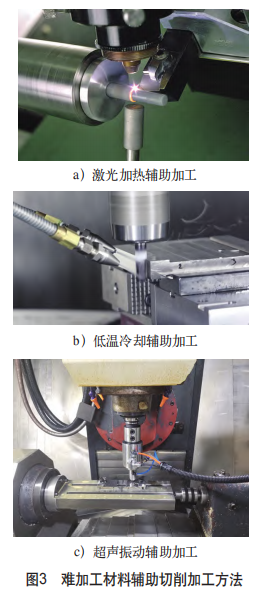

在切削加工方法的創(chuàng)新研發方麵,學者們通過引入激光加熱、低溫冷卻等輔助手段,改善材料的可加工性,實(shí)現高(gāo)效切削加工。激光加熱輔助加工[9](見圖3a)的工作原(yuán)理是將高功率激光(guāng)束聚焦到切削刃(rèn)前的工件表麵,通(tōng)過光束局(jú)部加熱的方(fāng)式軟化材料,降低材料的屈服強度,從而降低切削(xuē)力和減小刀(dāo)具磨損,提升切削加工的質量和效率。

低溫冷卻輔(fǔ)助加工[10](見圖3b)則是使用液氮、高壓二氧化碳氣體等冷卻介質(zhì)噴塗到切削部位,對切(qiē)削加工過程進行冷卻,避免因為材料導熱(rè)性能差引起的局部切(qiē)削溫度過高問題,還使得工(gōng)件局部冷脆,增(zēng)強斷屑效果(guǒ)。英國的Nuclear AMRC公司成功使用高壓二氧化碳氣體對鈦合金的加工過程進行冷卻,與幹切削狀(zhuàng)態對比分析表明,低溫冷卻輔助加工不(bú)僅能夠降低切削力,提高切削加工表(biǎo)麵的質量,還能有效減小刀具磨損,增長(zhǎng)刀具的使用壽(shòu)命。此外,超聲振動輔助加工[11,12](見圖3c)也是難加工材料高效切削加工(gōng)的有效方法。通過在刀具上施加(jiā)高頻、微小(xiǎo)幅度的振動,實現加工過程中(zhōng)刀(dāo)具(jù)與工件之間發生間斷性分離,改變了材料去除機理,增強(qiáng)了動(dòng)態切削的穩定性,有效避免刀具(jù)與已加(jiā)工表麵間的摩擦,降(jiàng)低(dī)切削溫度和切削力,降低表麵粗糙度值,減(jiǎn)小刀具磨損,其優良的工藝效果已經得到廣泛的關注。

2.2 刀具材料的選用

對於鈦合金等(děng)難加工材料,優選刀具材料可以有效改善切削加工效果[8,13]。研究(jiū)表明,對於鈦合金加工,根據加工速度可以選擇不同(tóng)刀具進行加工,低速切削采用高鈷高速鋼加工,中速切削采用帶有三氧化二(èr)鋁塗層(céng)的硬質合金刀具,高速切削采用立方氮(dàn)化硼(péng)(CBN)刀(dāo)具(jù);對於高溫合金加工,應(yīng)選用(yòng)硬度高(gāo)、耐磨性好(hǎo)的高釩高速鋼或YG硬質合金刀具進行加工。

2.3 優選切削參數

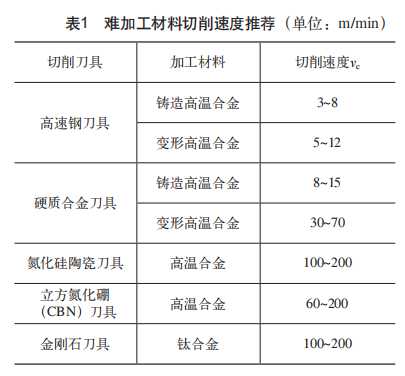

切削參數同(tóng)樣是影(yǐng)響(xiǎng)加工效(xiào)果的重要因素,對應材料使用合適的(de)切削參數加工能(néng)夠有效(xiào)提高加工質量(liàng)與效率。以切削速(sù)度參數為例,切削速度低容易在(zài)材料表麵形成(chéng)積屑瘤區,降低表麵加工精度(dù);切削速度高容易發(fā)生熱量積聚,引起工(gōng)件和刀(dāo)具的燒傷。對(duì)此,哈爾濱理工大學翟元盛教授團隊分(fèn)析常用難加工材料的機械物理性質,通過正交加工試驗總結出難加(jiā)工材料切削(xuē)速度推薦表[14](見表1),使(shǐ)用表中推(tuī)薦的刀具和切削速度進(jìn)行(háng)加工能夠有效減小加工缺陷(xiàn)與刀具磨損,提高加工質量。

3

葉(yè)片複雜曲麵的精密數控加(jiā)工工藝(yì)

近年來,隨著航(háng)空產業快速發展,市場需求攀升,使得(dé)薄壁葉(yè)片的高效精密加工要求日益提(tí)高,對更高精度的(de)變形(xíng)控製技術的需求更加迫切。在智能(néng)製造技術背(bèi)景(jǐng)下,結合現代電子信息技術來實現(xiàn)航空發動機葉片加工變形和振動的智(zhì)能控製,是許多研究人員的關注熱點。將智能數控係統引入葉片複雜曲麵的精密加(jiā)工工藝,基於智能數控係統對加工過程的誤差進(jìn)行主(zhǔ)動(dòng)補(bǔ)償,可有(yǒu)效抑製變形與振動。

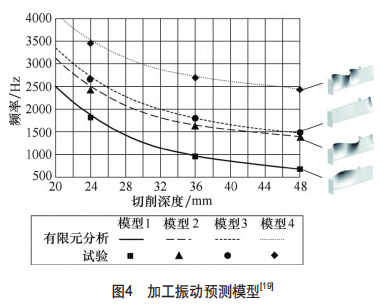

對於加工過程中的主動誤差補償,為了實現刀具路徑等加工參數的優化調(diào)控,需要首先得(dé)到工藝參數對加工變形和振動的影響關係。常用的手段有兩種:一是通過在(zài)機測(cè)量(liàng)及誤差分(fèn)析對每次走刀的結果進行分析(xī)和推理[15];二是通過(guò)動(dòng)力學分析[16]、有限元建模[17]、試驗[18]和神經網絡[19]等方法建立加工變形和振動(dòng)的預測模型(見圖4)。

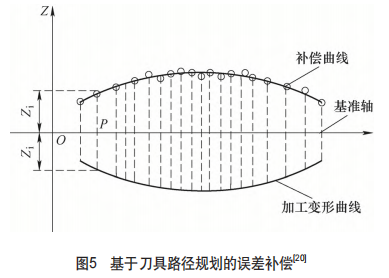

基於上述(shù)的預測模型(xíng)或(huò)在機測量技術,人們能(néng)夠對加工參(cān)數進行優化甚至是(shì)實時調控。主流的方向(xiàng)是通過刀具路徑的重新(xīn)規(guī)劃(huá)來對(duì)變形和振動造成的誤差進行補償。這一方向常用的方法是(shì)“鏡(jìng)像補償法”[20](見圖5),該方法通過(guò)對名(míng)義刀具軌跡進(jìn)行修正(zhèng),補(bǔ)償單次切削的變形量(liàng)。但是(shì)單次補償(cháng)會產生(shēng)新的(de)加工變形(xíng),因此需要通過多次補償在切削力和加工變形之間建立迭代關係,逐次(cì)修正變形量。除了基(jī)於刀具路徑規劃進行(háng)主(zhǔ)動誤(wù)差(chà)補償的方法之外,許多學(xué)者也在研究通過優化調控(kòng)切削參數、刀具參數等方(fāng)式來控製變形和振動。對於某型號航空發動(dòng)機葉片的切削加工,改變加(jiā)工參數進行多輪正交(jiāo)試驗,基於試驗數據分析各切削參數、刀具參數對葉(yè)片加工變形、振動(dòng)響應的(de)影響規(guī)律[21-23],建(jiàn)立經驗預測(cè)模型,從而優選加工參數(shù),有效減小

加工變形、抑製切削振顫。

基於上述模型與方法,許(xǔ)多企業研發或改進了數控加工中心的(de)數控係統,實現薄(báo)壁零件加工參數的實時自適應調控。以色列OMAT公司的(de)優銑係統[24]是(shì)這一領域的典(diǎn)型代表,主要是通過自(zì)適應技術調整進給速度,達到恒力銑削的目的,實現複雜(zá)產品高效率高質量(liàng)加工。此(cǐ)外,北京(jīng)精雕通過(guò)在機測量自適應補償完成蛋殼表麵圖案雕刻的經典技術(shù)案例也應用了類似的技術[25]。美國G E公司的THERRIEN[26]提出了加工過程中數控加工代碼實時修正(zhèng)方法,為複雜薄壁葉片的自適應(yīng)加工和實時調控提供了基礎技(jì)術手段。歐盟航空發動機渦(wō)輪部件自動化修複係統(AROSATEC)在葉片進行(háng)增材修複後實(shí)現自適應精密銑(xǐ)削加工,已(yǐ)應用於德國MTU公司及愛爾蘭SIFCO公(gōng)司的葉片(piàn)修複生產[27]。

4

基於智能工藝裝(zhuāng)備的加工剛度提升

使用智能化工藝裝備提高工(gōng)藝係統剛度、改善阻尼特性,同樣是抑製薄壁葉片(piàn)加工變形振動(dòng)以及提(tí)高(gāo)加工精度、改(gǎi)善表(biǎo)麵質量的有效方法。近幾年,在航空發動機各類葉片的加工工藝中,大量不同的工(gōng)藝裝備得到應(yīng)用[28]。由於航空發動(dòng)機葉片普遍具有薄壁異形(xíng)的結構特征,裝(zhuāng)夾定位區域小,加工剛度低,在切削載荷作(zuò)用下會出現局部變形,因此,葉片加工工(gōng)藝裝備通常在滿足六點定位原理的基礎上對工件施加輔助支撐[29],以優化工藝係統剛性、抑製加工變形。薄壁異形曲麵對(duì)工裝的定(dìng)位與裝(zhuāng)夾提出了兩點要求:一是工裝的夾緊力或接觸力應在曲麵上盡可能均勻分布,以避免工件在夾(jiá)緊力作用下出現嚴重局部變形;二是工裝的定位、夾緊和輔助支撐(chēng)元件需要較好地配合工(gōng)件的複雜曲麵,以在每個接觸部位(wèi)產(chǎn)生均勻(yún)的麵接觸力(lì)。針對(duì)這兩點要求,學(xué)者提出了(le)柔性工裝係統。柔性工裝係統(tǒng)可以分為相變柔性工裝和自適應柔性工裝。相變柔性工裝利用(yòng)流體相變前後的剛度和阻尼(ní)變化:處於液態相或流動相的流體剛度和阻尼較低,可以在低壓作(zuò)用下適應(yīng)工(gōng)件的複雜曲麵,之(zhī)後利用電/磁/熱等外界作用使流體轉(zhuǎn)變(biàn)為固態相或固結,剛度和阻尼大幅提(tí)高,從而為工件提供均勻(yún)柔(róu)順的支(zhī)撐(chēng),起到抑製變形(xíng)和振動(dòng)的作用。

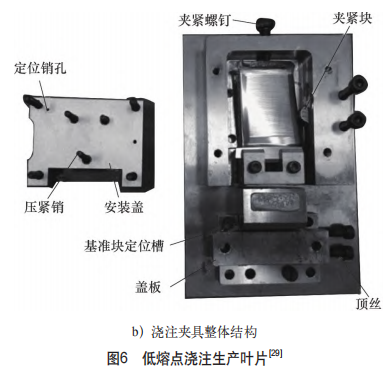

航空發動(dòng)機(jī)葉片傳統(tǒng)加工工藝中的工藝裝備是使(shǐ)用低熔點合金等相變材料進行填充輔助支撐,即對工件毛坯進行六點(diǎn)定位夾持後,將工件的定位基準通過低熔點合金澆注成為一(yī)個澆(jiāo)注塊,對工件進行輔助支撐(chēng),並且把複雜的點定位轉(zhuǎn)換成規則的麵定位,進而進行待加工部位的精密加(jiā)工(見圖6)。這種工藝方法存在明顯的缺陷:定位基準轉換導致定位精度(dù)下降;生(shēng)產準備複雜、低熔點合金的澆注和融化也帶(dài)來了工件表麵的(de)殘留和清理(lǐ)問題(tí),同時澆注和(hé)融化的工況也比較惡劣[30]。為了解決上述工藝缺陷,常用的方法是(shì)引(yǐn)入一(yī)種多點支(zhī)撐結構(gòu)與(yǔ)相變材料相結合(hé)[31],支撐(chēng)結構上端與工件接觸進行定位,下端浸入(rù)低熔點合金腔室中,基於低熔點合金的相變特性實現柔(róu)性輔助支撐。雖然引入支撐結構能夠避免低熔點合金接觸葉片產生的表麵缺陷,但是受到相(xiàng)變材(cái)料的性能限製,相變柔性工裝無法同(tóng)時滿足高剛度和高響應速度兩(liǎng)大需求(qiú),難以應用於高效率自動化(huà)生產當(dāng)中。

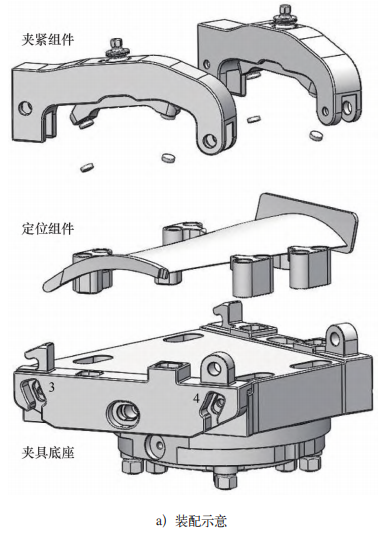

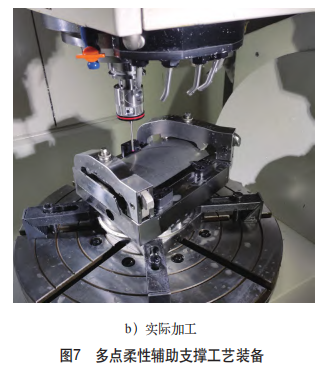

為了解決相變(biàn)柔性工裝存在的(de)弊端,眾(zhòng)多學者將自適應理念融入柔性工裝的研發設計中。自適應柔性工裝能夠通過機電(diàn)係統來自(zì)適應匹配複雜葉(yè)身形狀(zhuàng)和可能存在的形狀誤差。為保證接觸力在整個葉身均勻(yún)分布,工裝通(tōng)常使(shǐ)用多點輔助支撐形成支撐矩陣。清華(huá)大學王輝團隊提出了一種適用於近淨成(chéng)形葉片加工的多點柔性輔助支撐工藝(yì)裝備[32,33](見圖7)。該工裝采用多個柔性材料夾緊元件對近淨成形葉片的葉身曲麵進行輔助支撐,提高了每(měi)個接觸區域的接觸麵積,保證夾緊力在(zài)每個接(jiē)觸部位以及整個(gè)葉身上的均勻分布,從而提高工藝係統剛度,有效地防止葉片的局部變形。該工裝具有多個被動自由度,在避免過定位的同時(shí)能夠自適應匹配葉身形狀及其誤差。

除(chú)了通過柔性材料實(shí)現自(zì)適應支撐外,電磁感應(yīng)原理也應(yīng)用於自適應柔性工(gōng)裝的研發。北京航空航天大學楊毅青團隊發明了一(yī)種基於電磁感應(yīng)原理(lǐ)的輔助支撐(chēng)裝置(zhì)[34]。該工裝使(shǐ)用由電磁信號激勵的柔性輔助支撐(chēng),能夠(gòu)改變工藝係統阻尼特性(xìng)。在裝夾過程中,輔助支撐在永磁鐵作用下自適(shì)應匹配工件形狀。在加工過程中,工件產生的振動會傳遞到輔助支撐上,根據電磁感應原理激發反向電磁力,實(shí)現(xiàn)對薄壁工件加工振動的抑製。

目前在工藝裝備設計過程中,普(pǔ)遍使用有限元分析、遺傳算法等手(shǒu)段來(lái)優化多點輔助支撐的布局[35],但是優化的結果通常隻能保證在一點上的加工變形量達到最(zuì)小,而並不(bú)能保證在其他加工部位(wèi)也能起到同等的(de)抑製變形效果。在葉片加(jiā)工過(guò)程中,通(tōng)常在同一機床上對工(gōng)件進行一係列(liè)的走刀加(jiā)工,但加工不同部位的裝夾需求是不(bú)同的(de),甚至可能是時變(biàn)的。對於靜態多點支撐方法,如果通過(guò)增加輔助支(zhī)撐的數量來提(tí)高工(gōng)藝係統剛度,一方麵會增大工裝的質量和體積,另一方(fāng)麵也壓縮了刀具的運動空間。而如果在加工不同部位時重新設置輔助支撐的(de)位置,則必然會中斷加工過程,降低加工效率。因此,根據加工過程自動在線調節支撐布局和支撐力的隨動(dòng)工藝裝備[36-38]被提出。隨動工藝裝備(見圖8)能夠在任一加工工序開始前,基(jī)於時變切削過程的刀具軌跡與工況轉變,通(tōng)過刀具與工裝的協同配合實現(xiàn)動態支撐:先將輔助(zhù)支撐移動到有助於抑製當(dāng)前加工變形的位置,使工件(jiàn)的加工區域受到積極支撐,而工件其他部位在盡可能少的接觸下保持定(dìng)位不變,從(cóng)而匹配加工(gōng)過程中時變的裝夾需求。

為了進(jìn)一步提升工藝裝備的自適應動態支撐能力,匹配加(jiā)工過程中(zhōng)更(gèng)複雜的(de)裝夾需求,提高葉片(piàn)加工生產的質量(liàng)和效率,將隨動輔助支撐拓展為多個動態輔(fǔ)助支(zhī)撐形成的群,要求各個動態輔助支撐協調行動,根據製造過程的時變(biàn)要求,自動快速重構支撐群(qún)與工件的接觸(chù),並且重(chóng)構過程不幹擾整個(gè)工件的定位、不引(yǐn)起局部位移或(huò)振動,基(jī)於這一概念的工藝裝備稱為自重構群夾(jiá)具[39],具有靈活性(xìng)、可重構性和(hé)自主性的優點。

自重構群夾具能夠根據製造過程的需求將(jiāng)多(duō)個輔助支撐分配到(dào)待支撐表麵的(de)不同位置,能夠適應較大麵積的複雜(zá)形狀工件(jiàn),在保(bǎo)證足夠剛(gāng)度的同時消除冗餘支撐。夾具的工作方法是控製器按照(zhào)編定的(de)程序發送指令,移(yí)動基(jī)座按照指令將支撐元件帶到目標位置,支撐元件自適應(yīng)工件局部幾(jǐ)何形狀實現順應支撐。單(dān)個支撐元(yuán)件與工件局部的接觸區域(yù)的動力學特性(剛度和阻尼)可通過改變支(zhī)撐元(yuán)件(jiàn)的(de)參數進行(háng)控製(例如(rú),對液壓支(zhī)撐元件通常可改變輸入的液壓力從而改變接觸特性)。工藝係統(tǒng)的動力(lì)學特性(xìng)由多個(gè)支撐元(yuán)件與工件的(de)接觸區域的動力學特性耦合而成,與每個支撐元件的參數、支撐元件群的布局有關。

對於自重構(gòu)群夾具的多點支撐重構的方案設計需要考慮以下三個問題:適應工(gōng)件的(de)幾何形(xíng)狀、支(zhī)撐元件快速重新(xīn)定位、多點支撐協調配合[40]。因此,自重構群夾具在使用時,需要以工件形狀、載荷特性及固(gù)有邊界條件為輸入,求解不同加(jiā)工狀態下的多點支撐布局與支撐參數,規劃多點支(zhī)撐移動路徑,將求解結果生成控製代碼,導入控製器。

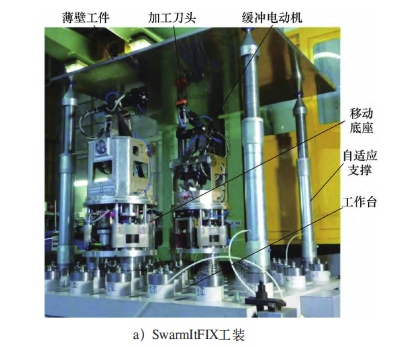

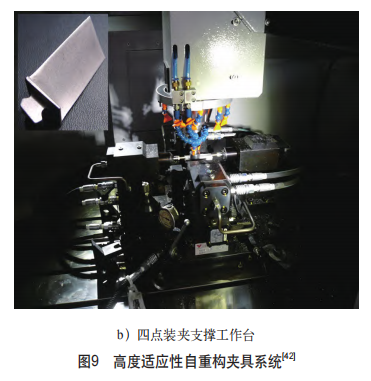

目前,國內外學者均在自重構群夾具方麵進行了一些研究與嚐試。國外方麵,歐盟項目SwarmItFIX開發了(le)一種新的高度適應性(xìng)自(zì)重構夾(jiá)具係統(tǒng)[41],該係(xì)統使用一組移動輔助支(zhī)撐在工作台上自由移動並實時重新定位,以更好地支撐加工零件。SwarmItFIX係統的原型已在該項目(mù)中實現(見圖9a),並在一家意大利(lì)飛機製造(zào)商的場地上進行了測試。國內則是有清華大學王輝團(tuán)隊製(zhì)作了一種可與機床協同控製的四(sì)點裝夾支撐工作台[42](見圖9b),可以在渦輪葉片榫根的精加工過程中對處於懸臂狀態的榫根進行支撐以及自動刀具避讓。在加(jiā)工過程中,四點輔助支撐與數控加工中心協同配合,根據刀具運動(dòng)位置重構四點接觸狀態,既避免(miǎn)了刀具與輔助支撐相互幹涉,又(yòu)保證了支撐效果。

5

未來發展趨勢討論

5.1 新型材料

隨(suí)著(zhe)航空發動(dòng)機推重比設計要求(qiú)的不(bú)斷提高,零件數量逐漸減少,零件的應力水(shuǐ)平越來越高,傳統的兩種主要高(gāo)溫結構材料的使用性(xìng)能已經到了其極限水平。近幾年,航空發動機葉片新型材料發展迅速,越來越多性能優良的材料被用來製作薄壁葉片,其中γ-TiAl合金[43]具(jù)備比強度高(gāo)、耐高溫和抗氧化性好等優良性能的同時,密度是3.9g/cm3,僅為高溫(wēn)合金的一半,未來作為700~800℃承溫區間(jiān)的葉片很有潛力。盡管γ-TiAl合金具有優良(liáng)的力學性能,但是(shì)其硬度大、熱導率低、斷(duàn)裂(liè)韌度(dù)低以及脆性(xìng)大等特征,導致γ-TiAl合金材料切削加工表麵完整性差,精度(dù)低,嚴重影響(xiǎng)零(líng)件的使用壽(shòu)命,因此γ-TiAl合金的加(jiā)工研究具有重要的理(lǐ)論意義與價值,是當(dāng)前(qián)葉片加工技(jì)術的一個重要研究(jiū)方向。

氧化性好等優良性能的(de)同時,密度是3.9g/cm3,僅為高溫合金的一半(bàn),未來作為700~800℃承溫區間的葉片很有潛力。盡管(guǎn)γ-TiAl合金具有優(yōu)良的力學性能,但是其硬度大、熱導率低、斷裂韌度低以(yǐ)及(jí)脆性大等(děng)特征,導致γ-TiAl合金材料切削加(jiā)工表(biǎo)麵完整性差,精(jīng)度(dù)低,嚴重影響(xiǎng)零件的使用壽命,因此(cǐ)γ-TiAl合金的加工研究具有重要的理論意義與價值,是(shì)當前葉片加(jiā)工技術的一(yī)個重要研究方向(xiàng)。

5.2 時變自(zì)適應加工

航空發動機(jī)葉片曲麵複雜並且形狀精度要求高,其精密加工目前主要采用基於路徑規劃、模型重構的幾何自適應加工方法,該方法能(néng)有效減小定位、裝夾等產(chǎn)生的誤差對葉片加工(gōng)精度的影響(xiǎng)。但是,由於模鍛葉(yè)片毛坯的餘量厚度不(bú)均勻,導致刀具在按照規劃路徑進行切削加工的過程中,不同區域的切削深度不同,為切削加工帶來不確定因素,影響加工穩定(dìng)性。未來,在數控(kòng)自適應加(jiā)工過程中(zhōng),應該更好地(dì)跟蹤實際加工的狀態變化(huà)[44],從而顯著改進複雜曲麵的加工精度,形成基(jī)於實(shí)時反饋數據調整切削參數的時變(biàn)調控自適應加工方法。

5.3 智能化工藝裝備

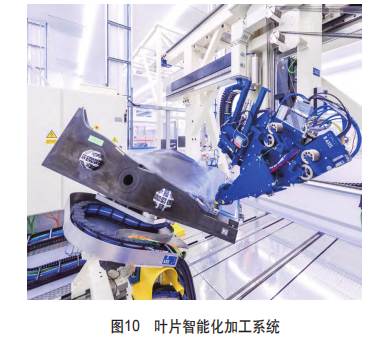

葉片作為發動機中數量最大的一類零件,其製造效率直接影(yǐng)響發動機整體(tǐ)的製造效率,而葉片的製(zhì)造品質直(zhí)接影(yǐng)響發動機的性能與壽命。因此,葉片智能化精密加(jiā)工(gōng)已成為當今(jīn)世界發動機葉片製造的發展方向。機床與工(gōng)藝(yì)裝備(bèi)的研(yán)發是(shì)實(shí)現葉片加工(gōng)智能化的關鍵。隨著數控技術的發展,機(jī)床的智能化水平迅速提高,加工(gōng)生產(chǎn)能力大幅增強。因此,智(zhì)能工藝裝備的研發創新(xīn)是薄壁(bì)葉片高效(xiào)精(jīng)密(mì)加工的重要發展方(fāng)向。高度智能(néng)化的數控機床與工藝(yì)裝備結合,形成葉片智能化加工係統(見(jiàn)圖10),實現薄壁葉片的高精度、高效率和自(zì)適應數控加工。

6

結束語

葉片(piàn)是航空發(fā)動機製(zhì)造領域長期的重大需求,是航空(kōng)發動機(jī)製(zhì)造的難點之一,也是一個國家先進製造技術發展水平的重要體現。為實(shí)現葉片的高效率(lǜ)高質量加工,眾多學(xué)者(zhě)在精密加工工藝創新和(hé)智能工藝裝備研發等(děng)方麵開展研究,取(qǔ)得(dé)了突破性進展。未來,以時變(biàn)調控為核心的自適應加工工藝與智(zhì)能(néng)化數控工藝裝備(bèi)是(shì)航空(kōng)發動機葉片精密加工的重要研究方向。應(yīng)圍繞國家航空發動機先進製造重大戰略需(xū)求,深入(rù)探究葉(yè)片加工工(gōng)藝的基礎理論和關(guān)鍵技術,促進我國航空發動機葉片先進加工(gōng)技術的跨越發展。編輯:向日葵视频免费(jiàng) 精密加工http://www.xjssy.cn/