隨著機械工業的不斷發展,對齒(chǐ)輪的精度、效率(lǜ)和壽命要求越來越高(gāo),因此需要研究和開發高效精密(mì)的齒輪磨削加工技術。在此基礎上,對齒輪磨削加工以及當下常用的精密磨削加(jiā)工技(jì)術進行了研究(jiū),重(chóng)點分析了硬齒輪加工技術、強力珩齒技術和齒輪多能場複合(hé)製造技術的應用,並(bìng)進一(yī)步探討(tǎo)了如何在齒輪磨削加工中做好齒輪(lún)表麵的完(wán)整性控製,提出了(le)相關建議和措施,以供參考。

齒輪是一種(zhǒng)廣泛應用於機械傳動領域的核心元件,其性能和(hé)質量對(duì)整個機械係統的運行有著重要(yào)影響。為了進一步提高齒輪的性能和質量,必須進一步加強對高效精密磨削加工技(jì)術和表麵控(kòng)製技術的研究,持續推動行業發展。

齒輪磨削加工技術概述

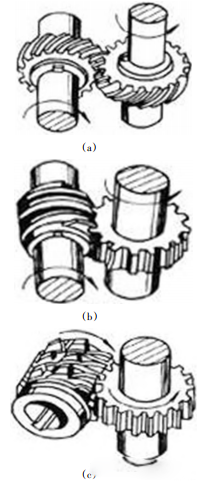

在現階段齒輪磨削加工中,依(yī)據砂輪和相對齒輪的運(yùn)動軌跡,可以分為展成磨削和成形磨削兩類加(jiā)工方(fāng)法。其中,展成磨削(Generating Grinding)是其原理是利用砂輪和齒輪的齧合(hé)運動,將砂輪的切削刃與齒輪的齒(chǐ)形相接觸(chù),從而切削出齒輪的齒形,如圖1所示。由於該方法屬於齧(niè)合運動,砂輪(lún)的切削刃可以精確地按照齒輪的齒形軌跡進行切削,並且砂輪(lún)的切削刃與齒輪的齒形(xíng)相接(jiē)觸,能夠有效地去(qù)除材料,所以具有較(jiào)高的(de)加工精度和加(jiā)工效率,可以適用於各種類型的齒輪,包括(kuò)直齒、斜齒、弧齒等,適(shì)用範圍較廣。

成形磨(mó)削(xuē)(Form Grinding)則利用砂輪的形狀與齒輪的齒形相匹配,通(tōng)過砂輪的切削作用,砂輪與齒(chǐ)輪進行相對運動,從(cóng)而切削(xuē)出齒輪的齒形。成形法的常用加工方法包括銑齒、成形插(chā)齒、拉齒、成形磨齒,其中(zhōng)最為常用的是銑齒。該類砂(shā)輪的形狀是預設的,所以在砂輪設計時相對簡單,並且砂(shā)輪的形狀和齒輪的齒形互相匹配,也具備較高的切削效率。但是加工精度較低,並且無法適用於各種類型的齒輪。所以在(zài)齒(chǐ)輪加工方法的選擇時,需要根據具體的加工(gōng)需求和條件進行綜合(hé)考慮。

圖1展成磨削的原理

02

齒輪高效精密磨削加工(gōng)技術

硬齒輪加工技術

硬齒麵加工技術是一種針對(duì)齒輪加工要求較高的齒輪的加工技術。通(tōng)常是指在第一次熱處(chù)理之後得到的齒麵硬度較(jiào)大的齒輪,即硬度(dù)值超過45HRC且(qiě)精度等級要求高的齒輪。這(zhè)種技術在滾齒、剃齒、磨齒和珩齒等精加工工序中得到廣泛應(yīng)用(yòng)。在硬齒麵(miàn)加工技術中,采用了一種新型的塗覆了防護塗層的滾齒刀具,這種刀具(jù)能夠減小刀具的磨損和更換,降低加(jiā)工成本。同時,在磨齒的工藝中選用了性能良好的CBN砂輪作為磨具,這種砂輪(lún)具有高(gāo)強度、高硬度、高耐磨性(xìng)等優點(diǎn),能(néng)夠(gòu)有效提升齒輪表麵的精度。當下常用的(de)CBN砂輪有以下4種:

①電鍍CBN砂輪。電鍍CBN砂輪可以用於珩磨和精磨齒輪,提高齒輪的(de)精度和表麵(miàn)質量。由於電鍍工藝能夠控(kòng)製砂輪的硬度和磨粒大小,所以電鍍CBN砂(shā)輪在精(jīng)密磨削加工中具有一定的優勢,適用於大(dà)批量生產;

②燒結CBN砂輪。燒結CBN砂輪在齒輪磨削加工中(zhōng)主要用於高精度、高硬度的加工場合。例如,在高速齒輪磨削加工中,燒結CBN砂(shā)輪具有高強度和硬度,能夠提高磨削效率和加工(gōng)精度。同時,燒結工(gōng)藝能(néng)夠實(shí)現大規模生(shēng)產,所(suǒ)以在批量較大的情況下,燒結CBN砂輪的經濟效益(yì)較為顯著;

③樹脂CBN砂輪(lún)。樹脂CBN砂輪在齒輪磨削加工中適用於各種複雜形狀的加(jiā)工,如曲線齒、斜齒等。由於樹脂結合劑具(jù)有較好的韌性和抗衝擊性,能夠適應各種複雜形狀的加工(gōng),所以在一(yī)些特殊形(xíng)狀的齒輪磨削中,樹脂CBN砂輪具有較好的應用效果;

④陶(táo)瓷結合劑CBN砂輪。該(gāi)類砂輪具有高硬度和耐磨(mó)性,適用(yòng)於高精度、高硬度的加工場(chǎng)合。同(tóng)時,陶瓷結合劑具有較好(hǎo)的化學穩定性和(hé)耐(nài)熱性,能夠適應(yīng)各種複雜形狀的加工。例如,在一些高速齒輪磨削加工中,陶瓷(cí)結合劑CBN砂輪具有較好的應用效(xiào)果。實踐發現,基於硬齒麵加工技術的(de)滾齒齒輪精(jīng)度能夠維持在IT5水平,利用超硬刀具來開展剃齒加(jiā)工,齒輪精(jīng)度增加了兩級,加工效率也(yě)得到了將近10倍的提升。

強力珩齒技術

強力珩齒技術(shù)是一種先進的齒(chǐ)輪精加工技術,其原理是(shì)利用齒輪形珩磨輪(lún)與(yǔ)被珩齒輪做齧合運動,相(xiàng)當(dāng)於一對交錯軸斜(xié)齒(chǐ)輪傳動,利用其齒麵間的相對滑動速度和壓力來進行珩磨(mó)的一種齒麵(miàn)精加工方法。在具體實踐中,強力珩(héng)齒加(jiā)工的切(qiē)削力均勻,加工(gōng)精度高(gāo)且(qiě)穩定。由於強力珩齒技術采用內齧合方式,重合度(dù)大,參與切削的齒數多,切(qiē)削力波動小,不易產生類似於剃齒加工中(zhōng)凹的缺陷,具有強製修正被珩齒輪誤差的作用。與(yǔ)此同時,強力珩齒技術依靠珩磨(mó)砂輪與齒麵的相對滑動去除材料,切削力小,切削速度低(dī),不會在齒麵切削接觸區產生熱效應,避免了齒麵燒傷(shāng)。此外,強力珩齒技術可以減少加工(gōng)工序,縮短加工時間,提高生產效率。強力珩齒技術適用於各種類型的齒輪加工(gōng),特別是(shì)對一些難以進行蝸杆砂輪磨齒加工或使用蝸杆砂輪磨齒加工經濟性較差的齒(chǐ)輪,如(rú)內齒輪、小模數齒輪等。在汽車、航空航天、能源等領域都有廣泛的應用。實踐研(yán)究發現,強力珩(héng)齒加工技術在熱處理(lǐ)變形及微缺陷修等方(fāng)麵都具備非常好的應(yīng)用效果,修正量在0.05mm以上,同時表麵粗糙度也能夠控製在Ra0.2μm,加工精度和效(xiào)率都非常高。

齒輪多能場複合製造技術

隨著科(kē)學技術的發展,齒輪加工正在向高層(céng)次和深層次進行發展。齒輪成型製造中除了使用傳統機械加工工藝(yì)外,它結合了多種物理場的作用,包括機械能、熱能、電磁能等,以實現齒輪的(de)高效、高精度、高質量製造。當下常用(yòng)的有以下幾(jǐ)種(zhǒng)複合製造技(jì)術:

①電化學複合製造。電化(huà)學複合製造技(jì)術是一種利用電化學反應和機械加工相結合的方法,通過電化學反應(yīng)和機械加工的複合作用,可以在保證磨削效(xiào)率的同時,提高磨削(xuē)精度和表麵(miàn)質量。例如(rú),利用電化(huà)學腐蝕技(jì)術對齒(chǐ)輪進行預處理(lǐ),可以優化磨削路徑(jìng),減少磨(mó)削時間和成本;同時還可(kě)以通過電(diàn)化學刻(kè)蝕技術,可以加(jiā)速齒輪表麵材料的去除速率,提(tí)高磨削效率;再者利用電化學拋光精確控製(zhì)齒輪(lún)表麵(miàn)的粗(cū)糙度和形貌(mào);

②激光複合製造。激光複合製造技術是一種利用激光束和機械加工相(xiàng)結合的方法,實現高效、高精度、低成本的製造技術。在齒輪高效(xiào)精密磨削中,可以利用激光束的高能量密度,加速齒輪表麵材料的去除速率(lǜ),提高磨(mó)削效率。同時還可(kě)以(yǐ)通過激光束的精(jīng)確控製和快速掃描特性,優化磨削(xuē)路徑和加工軌跡,提高磨削精度和表麵質量。此外也可以利用通過激光熔覆技術,可以在齒輪表麵形成一層具有高硬度(dù)、高耐磨性的塗層,提(tí)高齒輪的表麵質(zhì)量和使用壽命。在具體加工實(shí)踐中,需要基於齒輪加工特性以及材料去除機製,綜合選(xuǎn)擇一種或者多種特種能(néng)場與機械能場(chǎng)進行耦合,從而進一步提升齒輪加工的精度和(hé)效率。

03

齒輪高效精密磨削加工中表(biǎo)麵的完整性控製

影響齒輪(lún)表麵完整性的因素

磨削(xuē)表麵殘餘(yú)應力、表麵形貌和表麵顯微硬(yìng)度與(yǔ)齒輪表麵完整(zhěng)性之間存在密切(qiē)的關係。

①磨削表麵(miàn)殘餘應力。磨削過程中,由(yóu)於砂輪與工件之間的(de)摩擦和磨削熱等因素,會在工件表麵產生殘餘(yú)應力。殘餘應力會導致工件表麵產生微小變形,影響齒輪的精度和壽命。適當的殘餘應力可(kě)以(yǐ)提高齒輪表麵的(de)耐(nài)磨性和抗疲勞性(xìng)能,但過大的殘餘應力(lì)會導致表麵(miàn)裂紋和剝落等缺陷;

②表麵形貌。磨削表麵的形(xíng)貌對(duì)齒輪表麵的完整性有很大的影響。表麵粗糙度過大或存在毛(máo)刺、劃痕等缺陷會導致齒輪在運行中產生噪音和振動,影響其使用性(xìng)能。表麵形貌的質量還會影響齒(chǐ)輪的耐(nài)磨性和抗疲勞性能;

③表麵顯微硬度。磨削後的表麵顯微硬度可以提高齒輪表(biǎo)麵(miàn)的耐磨性(xìng)和抗疲勞性能。但過高的硬度(dù)會(huì)導致脆性增(zēng)加,降低抗衝擊能力。因此,需要根據(jù)齒輪的使用要(yào)求選(xuǎn)擇適當的表麵硬(yìng)度。

齒輪表麵的完整性(xìng)控製技術

為了盡可能提高齒輪磨削(xuē)加工的精度,實現對齒輪表麵的完整性控製。在具體(tǐ)加工過程中,一方麵(miàn)需要做好齒輪磨削加工(gōng)的前處理,選用具有(yǒu)適當硬度和韌性的工件材料,並進行嚴格的質量控製,以保證(zhèng)在(zài)磨削過程中不易產生塑性變形和裂紋。對高精度齒輪,還需要進行預處理(lǐ)和熱處理等工序,以(yǐ)消(xiāo)除材料(liào)內部的缺陷和應力,提高表麵完整性;另一方麵(miàn)則需要從磨削工藝參數和工藝控(kòng)製(zhì)方麵入手進行(háng)優化。如根據(jù)齒輪的材料、尺寸和加工要求,選擇合適的砂輪類型、磨削液種類和(hé)濃度、磨削速度、進給(gěi)速度(dù)等參數,通過試驗和仿真(zhēn)分析(xī),優化磨削工藝和參數,以減少磨削過(guò)程中的熱(rè)影響和微裂紋,提高表麵質量;合(hé)理選擇和使用冷卻液(yè),以減少磨削區(qū)的溫度升高,防止工件表麵燒傷和裂(liè)紋產生;積極引進和(hé)應用先進的磨削技(jì)術和設備,如超高速磨削(xuē)、激光輔助(zhù)磨削(xuē)、超聲振動磨削等,以提高(gāo)磨削效率和(hé)表麵質量,減(jiǎn)少缺陷的產生。同時,還需要從(cóng)殘(cán)餘應力、表麵形貌和顯微(wēi)硬度等方麵綜合分析表麵完整性(xìng),找出薄弱環(huán)節(jiē),製定針對性(xìng)措施。采用有限元分析、數值(zhí)模擬和(hé)實驗驗證等方法,對(duì)表(biǎo)麵完整性進(jìn)行多層(céng)次、多尺度的分析和評估。此外,還可以采用逆向工程技術,將(jiāng)齒輪的最終成品或關鍵零部件(jiàn)進行(háng)三維掃(sǎo)描(miáo)和數據分析,以獲取精確的幾何形狀和表(biǎo)麵結構信息,以(yǐ)便於為工藝技術優化提供(gòng)參考。

04

結束語

總之,通過合理應用高效精密磨削加工和表麵完整性控製技術(shù),能夠提高齒輪的磨削加工精度和效率(lǜ)能夠,提高齒輪的質量和性能,降低(dī)齒輪噪音(yīn)和振動,提(tí)高齒輪傳動效率,延長齒輪使用壽命。但是隨著科技的發(fā)展,在今後仍需加強(qiáng)人工智能、機器人技術在齒輪(lún)精密磨削(xuē)加工中(zhōng)的研究應用,不斷促進行(háng)業進行發展。