氮化鋁陶瓷基板加工技術的瓶頸:超精密加(jiā)工技術(shù)的(de)挑戰與突破

一、氮化(huà)鋁陶瓷基(jī)板加工技術的現狀

氮化鋁陶瓷基板具有高熱穩定性、高絕緣性、高硬度等優點,是製造(zào)高性能電子器件的理想材料。然而,由於其硬度高(gāo)、脆性大等(děng)特點,傳統的加工方法難以滿足(zú)其加(jiā)工精度和表麵質量(liàng)的要求。因此,超精密加工技術成(chéng)為氮化(huà)鋁陶瓷基板加工的關(guān)鍵(jiàn)。

二、超精密加工技(jì)術的挑戰

材料(liào)特性(xìng)帶來的挑戰:氮化鋁陶瓷的高硬度、高脆性使得在(zài)加工過程中容易出現崩邊、裂紋等缺陷,嚴重影響了產品的質量和可靠性。

加工精(jīng)度和(hé)表麵質量的要(yào)求:隨著科技(jì)的發展(zhǎn),對氮化鋁陶瓷基板的加工精度和表麵(miàn)質量的(de)要求越來越(yuè)高。如(rú)何在保證加工效(xiào)率的同(tóng)時(shí),提(tí)高加(jiā)工精度(dù)和表麵質量,是超精密加工技術麵臨(lín)的重要(yào)挑戰。

加工設備和技術(shù)的限製:目前(qián),超精密加工技術在設備、工藝等方麵還(hái)存在一(yī)定的限製(zhì),如設備精度不高、工藝複雜等,製約了氮化鋁陶瓷基板(bǎn)加工技術的發展。

三、突破方向及未來展望

研發新型超精密加工設備(bèi):通過改進設備結構、提高設備精度等措施,研發出更加適用於氮化鋁陶瓷(cí)基(jī)板加工的超精密加工設備。

優化加工工藝:針對氮(dàn)化鋁陶瓷的特性,研究並優化加工工藝,減少加工過程中的缺陷產生,提高加工效率和(hé)產品質量。

探索新的加(jiā)工方法:除了傳統的超精密加工方法外,還(hái)可以探索新的加工方法,如激光加工、離子(zǐ)束加工等,為氮化(huà)鋁陶瓷基板的加工提供更多可能性。

隨著科技的不斷進步和創新,相信未來氮化鋁陶瓷(cí)基板的超精密加工技(jì)術將取得更(gèng)大(dà)的突破和(hé)發展。通過不斷攻克技術難(nán)題、優化加工工藝和(hé)設備,我們有望為電子、通信(xìn)、航空航天等領域提(tí)供更加高(gāo)性(xìng)能、高(gāo)質量的氮化鋁陶瓷基板產品,推動(dòng)相關產業的快速發展(zhǎn)。同時(shí),這(zhè)也將為(wéi)我們帶來更多關於材料科學、加工技術等方麵的啟示和思考,推(tuī)動整個科技領域的不斷創新和進步。

氮化鋁陶瓷基(jī)板加工技術的(de)瓶頸:超精密加工技術

氮化鋁(lǚ)陶(táo)瓷具有導熱效(xiào)率高、力學性能好、耐腐蝕、電性能優、可焊接等特點,是理想的大規模(mó)集(jí)成電路(lù)散(sàn)熱基板和封裝材料。根據360 research reports數據(jù)預測,到2026年,全球AlN陶(táo)瓷基板市場規模預計將從2020年的6100萬美元達到(dào)1.073億美(měi)元,2021-2026年的複合年增長率為9.8%,應用市(shì)場(chǎng)前(qián)景廣闊。

在電子(zǐ)封裝應用中,氮化鋁陶瓷基片的輕量(liàng)化和超光(guāng)滑表麵能夠減小體積,能降低內阻,有利於芯(xīn)片的散(sàn)熱。通常要求其表麵超光滑,表麵粗糙(cāo)度Ra≤8 nm,損傷深度達到納米級(jí)別;在集成電路芯片應用中,氮化鋁陶瓷基片(piàn)經過拋光後(hòu)的(de)表(biǎo)麵(miàn)精(jīng)度需要滿足RMS<2 nm。而氮化鋁陶瓷的高硬度(dù)、高脆(cuì)性和低斷裂韌性,使之在加工過程中容易(yì)產生(shēng)表麵缺陷(xiàn)和(hé)亞表麵損傷。如何獲得高質量的平坦(tǎn)化加工表(biǎo)麵,提高加工效率,減少加工中出現的缺陷和損傷,一直都是超精密加工領域的(de)研究熱點。

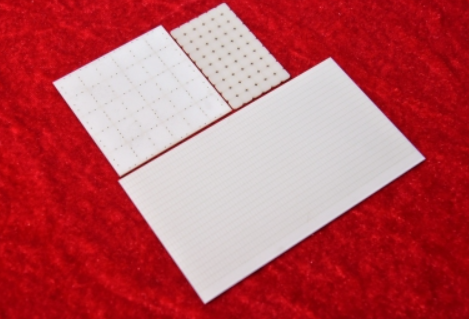

福建(jiàn)華清電子的氮化(huà)鋁(lǚ)陶瓷產品

目前(qián),為了獲得表麵質量較高的氮化(huà)鋁(lǚ)陶瓷基板,主要采用化學機械拋光、磁流(liú)變拋光、ELID磨削、激(jī)光加工、等離子輔助拋光以及複合拋光等超精密加工方法。