以下文(wén)章(zhāng)來源於PME精密加工博覽會,作者提供解決(jué)全案的

航空發動機零件麵臨高溫、高壓和高速挑(tiāo)戰,要求南京精密加工http://www.xjssy.cn/技術不斷革新。相關製造商也須持續改進數控(kòng)與(yǔ)電化學加工等工藝,並應用創新材料,來滿足以技(jì)術驅動為核心的高度競爭的市場需求。

——PME觀點

讓(ràng)中國的飛機

用上更加強勁的中(zhōng)國心

2023年2月16日,我國自主研發的民用通航飛機CA42搭載國(guó)產AEC2.0L航空發動機成功完(wán)成試飛。

2024年1月29日,國內研製的AES100先(xiān)進民用渦軸(zhóu)發動機也順利(lì)通(tōng)過了整機結冰適航(háng)試驗。該型發動機可配裝(zhuāng)5至6噸級(jí)別(bié)的雙(shuāng)發直(zhí)升機或3至4噸級別的(de)單發(fā)直升機(jī),未來將廣泛應用於消防(fáng)、醫療救援、物資運輸和觀光旅遊等民用(yòng)領域。

近年來,我國在提升自主研發能力和核(hé)心技術水平方麵取得顯著進步,有望減少中國(guó)對國(guó)外進口航空發動機(jī)的依賴,進一步推動國家航空工業的自主發(fā)展與創新。

AES100發動機

航空發動機——飛機的“心(xīn)髒”

航空發動機,被譽為現代工業“皇冠上的明珠”,代表著現代工業(yè)技(jì)術的前沿水平。它集合了高、精、尖技術和先(xiān)進(jìn)成果,其研發和製造水平在很(hěn)大程度上反(fǎn)映了一個國家的綜(zōng)合國力。

由於航(háng)空發動機的工作環境極其惡劣,需(xū)在高溫、嚴寒、高速、高壓、高轉速、高負(fù)荷、缺氧和振動等條件(jiàn)下持續穩定運行,因此,研發過程中需要突破眾多關鍵技術難題,並經過從零件到部件再到整機的多級多(duō)輪試驗驗證。

一台現代航空發動(dòng)機由成千上萬個零部件組成,主要包括進(jìn)氣道(dào)、壓氣機、燃燒室、渦輪和尾噴管等關鍵部分。這些部件的製造(zào)過程不僅工序複雜(zá)、工藝精細、專業性(xìng)強,而且對精度的要求極高,無不(bú)體現精密加工技術在現代製造(zào)業領(lǐng)域的卓越能力。

航空發動機——航空技術發展的動力

航空發動機(jī)的研製(zhì)不僅是航空產業鏈的核心環節,更是製造業高(gāo)水準的象征和工業部門中(zhōng)附加值最(zuì)高的高端製造業務。特別是民用航空發動機,作為(wéi)全球航空發動機產業的(de)"支(zhī)柱",占據了行業總產值的70%至80%,對整個上下遊產業鏈具有顯著的帶動效應。

據相關(guān)數據表明,預計到2039年,隨著全球航空市場的進一步增長,航空發動機的市(shì)場規模有望翻倍,達到超過10萬台。

航空發動機(jī)在“中國製造2025”十大重點領域

在軍用和民(mín)用飛機需求不斷增長的背景下,零部件產品標準化和規模化(huà)生產的需求日益迫切,產業內的專業分工(gōng)也更加明確,多個(gè)細分領域已逐漸發展出成熟的產業化基礎。

接下來將重點介紹一下航空發動機表麵精密加(jiā)工解決方案,看看這些技術對確保發動機(jī)性能和(hé)可靠性做了什麽~

航空發(fā)動機表麵

精密加工技術解決方案

發動機精(jīng)密磨削解決方(fāng)案

發動機渦輪葉片:聯合磨削集團

在航(háng)空發動機關鍵部件的製造領域(yù),特別是針對渦輪葉片等高溫構件的精密(mì)磨削加工,聯合磨削集團旗下(xià)的兩個品牌,美蓋(gài)勒和保寧瓊格,占據了全球(qiú)市場約70%的份額。

為航空發動機的關(guān)鍵組件,包(bāo)括渦輪葉片、導向葉片、封嚴塊、圓弧端齒與直齒端齒,以及壓縮機葉片的圓弧(hú)形葉根和輪盤榫接部位,提供從三軸到六軸的各種磨(mó)床設(shè)備解決方案,滿足不(bú)同精度和複雜性要求(qiú)的(de)加工需求。

▪美蓋勒MFP51

這款磨削加工中心融合了砂輪自動換裝係統,具備高度的柔性,能夠應(yīng)對複雜工件的加工需求。其設計緊湊,集成了一個(gè)大型刀具庫,可容納68個砂輪位置,以及一個龍門結構的刀具換裝係統。該係統能夠靈活配置不同類型的(de)砂輪、金剛(gāng)石修整滾輪和(hé)測頭等工具,實現高效連續加工多(duō)種工件而無需(xū)人工幹預。

主軸轉速高達12000轉/分鍾,配合(hé)集成在磨頭箱中(zhōng)的頂置修整器,縮短(duǎn)了(le)整個加工周期。MFP51特別適(shì)用於導向葉片的磨削,能(néng)夠(gòu)在極短的停機時間內,通過自動換刀裝置和CD頂置修整器的組合(hé),在一次裝夾中磨削出多種形狀,並確(què)保尺寸的(de)穩定性。

▪保寧PROKOS XT

該(gāi)機床是一款用於磨削、鑽削和銑削工藝而設計的加工中心,它為工件質量和製造(zào)流(liú)程帶來了顯著優勢。這款機床的(de)換刀係(xì)統是為適應(yīng)高效靈活的生產要求而定製的,結(jié)合了高度自動化與先進磨削技術,大幅提升了(le)生產效率並(bìng)縮短了周期時間,對於航(háng)空發(fā)動機製造行業(yè)來說尤其(qí)關鍵。

發動機葉(yè)尖:達(dá)諾巴特

C919大型客機的試飛機(jī)所搭載的發動機,得到了達諾(nuò)巴特高速葉尖磨床的全線保障生產支持,並與(yǔ)中國商飛簽訂了葉尖(jiān)磨床訂單。

作為在葉(yè)尖高速磨削和測量領(lǐng)域享有盛譽的企業,達(dá)諾巴特整合了其超過半個世紀的航空磨(mó)床開發與製造經(jīng)驗,以及世界先進發動機製造商(shāng)的工藝技(jì)術。

此外,在全球航空發動機(jī)關鍵部(bù)件的加工與維修市場(chǎng)中,達諾巴特的航空相關磨(mó)床占據了超過95%的市場份額,可以為航空發動機關鍵部件,如轉子、機匣、壓氣機葉片和主軸,同時(shí)也包括起落架組件,提(tí)供定製(zhì)化解決方案。

▪DANOBAT高(gāo)速葉尖磨床DANTIP

在數字工(gōng)藝中,葉片尖端測量係統對磨削過程實施精準控製,實現轉子各階(jiē)段尺寸的優化。該係統(tǒng)能在轉速(sù)高達6000轉/分的條件下,以非接觸方式對每個(gè)壓縮機葉片進行測量,精度達到1微米。它是公認能(néng)實(shí)時在線(xiàn)測量葉片半徑的係統,因而受到全球主要噴氣發動(dòng)機和燃氣輪機製造商(shāng)的認(rèn)可(kě)。這套裝置還通過編程(chéng)設計,在(zài)單個工序中對每個葉片進行測量,並將數據實時傳輸至控製設備。操作人員可以即時在屏幕上查看每個葉片在一(yī)個工序中的測量(liàng)結(jié)果。

葉尖磨床(chuáng)與達諾巴特的立(lì)式磨床結(jié)合使用,形成“匹配加(jiā)工單元”,為同一個發(fā)動(dòng)機轉子和機匣的匹(pǐ)配磨削提供了完美(měi)解決方案。利用計算機技術將(jiāng)轉子葉尖磨床與立式機匣磨床相連,在線交換數據,確保轉子和機匣尺寸的完美匹配,從而提升發動機的核心性能和效率。

▪DANTIP R3係列機床

可以(yǐ)為民用及國防領域的大型航空發(fā)動機提(tí)供磨削服務,具(jù)備處理磨削直徑達(dá)1370毫米和磨削長度至(zhì)2000毫米的能力。此係列機床適(shì)用於多種航空發動機的精(jīng)密加工,包括GE9X、GE90、GEnx、CF6、V2500、RR Trent、PW4000等型號。

▪mBTG係列機床

則適用於支線飛機、商(shāng)務機和直升機的發動(dòng)機轉子磨削,具備處理磨削直徑800毫(háo)米和磨削長度860毫米(mǐ)的能力,包括但不限(xiàn)於LEAP、CT7/T700、RTM322、CFM56、CF34、V2500、TP400、F404和J85等型號。

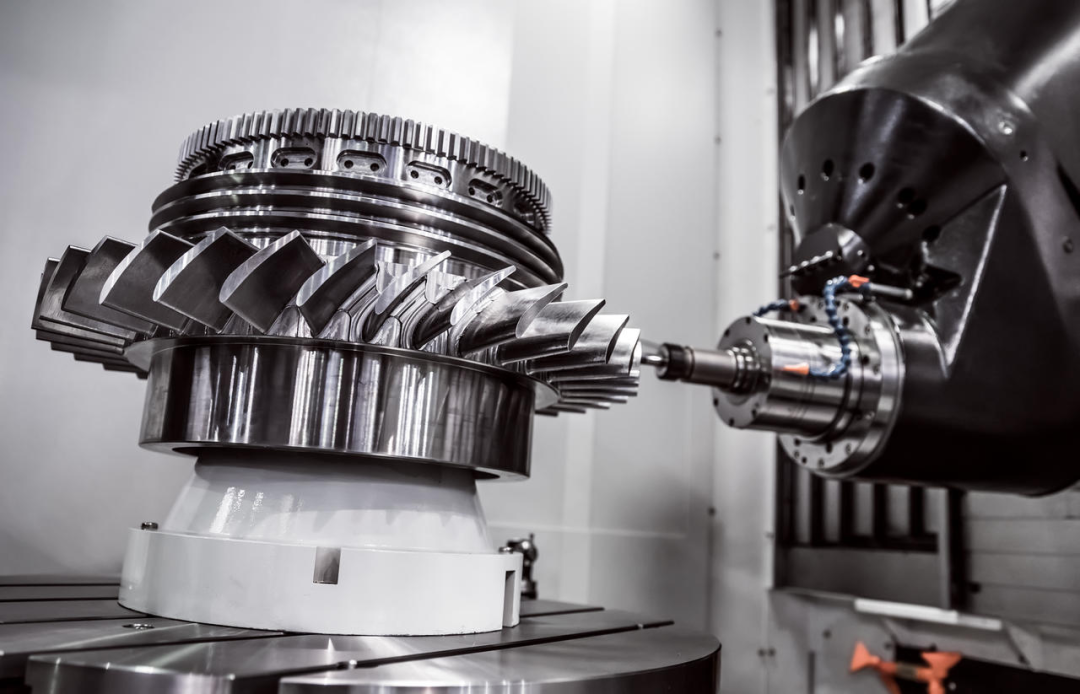

航空發動(dòng)機轉子

整體葉盤是航空發動機的關鍵組件,它通過將葉片和輪盤設計為一個(gè)整體結構,替代了傳統的榫接方式(shì),從而大幅(fú)減少組件數(shù)量並簡化結構。與傳統設計相比,整體葉盤可(kě)以減輕大約50%的重量。它在EJ200航空發動(dòng)機、F414渦扇發(fā)動機、F119-PW-100發動(dòng)機(jī)、BR715發動機(jī)等機型(xíng)上都有所應用。

在高溫(wēn)、高壓和高速的(de)環境中長期運行,整體葉盤會受到離心力、氣動(dòng)載荷和高周疲勞等多種作用,容易出(chū)現外物損(sǔn)傷、腐蝕和疲勞(láo)等失效(xiào)情況。因此,使用的材料和加工技術對整(zhěng)體葉盤的使用壽命有著顯著影響。

常用的整體葉盤材料包括鈦合金、高溫合(hé)金、不鏽鋼和複合材料等。這些材料的磨削過程對整(zhěng)體葉盤的性能有著不同的影響。鑒於整體葉盤的表麵完整性和(hé)型麵精度對於航空發動(dòng)機的性(xìng)能和(hé)壽命至(zhì)關重要,它們需要(yào)達到極高的加工精度。

五軸聯動數控銑削加工在整體葉盤製(zhì)造中得到了廣泛應(yīng)用,得益於其快速響應(yīng)、高可靠性、良好的(de)加工靈活性和較短的生產準備周期等優勢(shì)。這種加工方式主要包括側銑、插銑和擺線銑等方(fāng)法。而針對鈦(tài)合金和高溫合金這類特殊材料,專用刀具的選擇(zé)是確保整體葉盤成功加工的關鍵因素之一。

發動機整體(tǐ)葉盤:ANCA

作為(wéi)數控磨床製造行業的佼佼者,ANCA為精密切削工具及零部件製造行業提供了先進的解決方案。其軟件的創(chuàng)新性和(hé)靈活性始終(zhōng)與機(jī)床功能的(de)持續進化保持同步(bù),以支持(chí)更廣泛的應用需求。

ANCA的CNC磨床在航空航(háng)天、刀具(jù)製造(zào)、汽車、電子和(hé)醫療器械(xiè)等關(guān)鍵領域發揮(huī)著重要作(zuò)用,用於生(shēng)產高精度的切削刀(dāo)具和零部件。

▪BSB Endmills-桶形球頭銑刀

主要適用於高精度精加工應用,如整體葉盤的精細(xì)製造。ANCA在其ToolRoom RN34軟件中引入了兩種新的刀具類型——桶形銑刀和透鏡形(雙圓角)銑刀,以及錐形和橢圓形(xíng)銑刀(BSB)。這一新增功能使得用戶能夠高效(xiào)地製造複雜的高性能銑(xǐ)刀,從而節省大(dà)量成本和時間。

桶形球頭銑(xǐ)刀(BSB),在某些(xiē)行業中也稱為高進(jìn)給銑刀或圓弧銑刀,主要用於航空航天、模(mó)具製造、通用加工以及發電行業,用於生(shēng)產葉輪(lún)葉片或整體葉盤、輪胎模具、渦輪葉片等(děng)。它們常(cháng)作為傳統球頭(tóu)銑(xǐ)刀和角半徑銑刀的替代品。這些立銑(xǐ)刀具有比其他同類切削工具更大的半徑,其大半徑刃口允許使用較大的台階增量(liàng),這意味著在(zài)預精(jīng)加工和精加工操作(zuò)中,可以使用更大的交叉螺距或刀軌距離。

此外,大切線半徑使得製作具有較大切削直徑的球頭或圓角銑刀成為可能,這是它們能夠比普通球頭刀更快完成循環,節省時間的原因。不僅如此,這些刀具還提(tí)高了生產效率,並且能夠產生更優的(de)表(biǎo)麵光潔度。

發動機(jī)去毛刺解決方案

美國的(de)Extrude Hone公司采用磨(mó)粒流加工技術成功解決了飛機發動(dòng)機葉片及翼風和其他氣冷通道(dào)的流動阻力調諧難題,顯著提升了發動機性能,並且對已經即將報(bào)廢(fèi)的零件進行了挽救。

Dynatics公司也為一款美國航天發動機數控銑削加工後的整體葉輪(lún)實(shí)施了磨粒(lì)流加工,有(yǒu)效避免了葉輪在高速旋轉時因應力集中而引發的斷裂問(wèn)題。

隨著航空發動機關鍵部件(jiàn)如葉盤和渦輪葉輪等金屬構件向高強度、高硬度、高韌性趨勢發展,精密異形零件的去毛刺和拋光工序麵臨著更大(dà)的挑(tiāo)戰,需(xū)要采用更為先進和精(jīng)確的加工技術以滿足這些部件的表麵處理要求。

磨粒流加工示意圖

磨粒(lì)流去毛刺:易趨宏

易趨宏融合了三種表麵精加工(gōng)技術——AFM磨(mó)粒流、TEM熱能和ECM電(diàn)化(huà)學,提供一種綜合性的去毛刺(cì)解(jiě)決(jué)方案。

該公司(sī)擁有(yǒu)完善的技術與(yǔ)設備體係,專業解決去(qù)毛刺、拋光及(jí)倒圓角等工藝難題。其產品應用(yòng)廣泛(fàn),覆蓋了航空發動機的葉(yè)輪葉(yè)片、汽車零部件、要求高潔(jié)淨度(dù)的閥門、液壓閥塊以及各類模具等關鍵機械零部件。

易(yì)趨宏公司的磨粒流加(jiā)工工藝采用化學性(xìng)質不活躍、無腐蝕性的柔性磨料,提高零件表麵光潔度,並改善邊角狀況(kuàng)。這(zhè)種工藝通過磨(mó)削而非切削的方式去除材料,確(què)保表麵處理的均勻性。同時在監控每個零(líng)件的材料去除效率方麵(miàn),磨(mó)粒流加工能夠精確控製,保(bǎo)證(zhèng)產品(pǐn)質量(liàng)的穩(wěn)定性和可靠性。

尤(yóu)其在航空發動機精密零件相貫孔毛刺的去(qù)除上,磨粒流加(jiā)工能夠深(shēn)入小孔徹底清理,顯著提升孔內表麵的質量。在航空發(fā)動機管道和整體閉式葉盤等部件的加工中,磨粒流加(jiā)工同樣表現出色,可以對工件表麵的不平整和毛刺進行改(gǎi)善和優化。

與AFM適宜加工小(xiǎo)批量或單個複(fù)雜形狀零件相比,電化(huà)學(xué)加工(ECM)更適合大批量生產,且能提供更加均勻的表麵(miàn)處理效果。

電化學去毛刺:斯托巴

德國斯托巴(Stoba)可以(yǐ)為飛機發動機、醫療植入物、民用工業和汽車等行業提供精密加工(gōng)技(jì)術(shù)和(hé)設備的定製化解決方案。

作為電化學金屬(shǔ)加工領域研發、生產、銷售及售(shòu)後服務的專業企業,Stoba致力於創新係統解決方案(àn)的(de)開發與設計。並精於製(zhì)定複雜(zá)的電化學加工和精(jīng)密電化學加工設備方(fāng)案(àn),涵蓋夾具、自(zì)動化與清洗工藝的集成技術,以滿足高精度(dù)、高質量和經濟性的需求。

其ECM工藝適用於加工飛機發動機和醫療植入物等硬質材料的毛刺(cì)去除,同時確保和其他軟材料一樣的加工(gōng)效果。作為一種無接觸、無應力的高效(xiào)去毛刺技術,ECM利用陰極頭不直接接觸工件,便可(kě)實現快速(sù)去毛刺和倒圓角處理,精(jīng)度和經濟效率均優(yōu)於其他工藝(yì),並且支持多件同時加工。

ECM適用於所有導電材料,能夠確保不同硬度材料的一致加工效果,避免傳統(tǒng)刀具因磨損而產生差異的問題。

發動機(jī)精(jīng)密清洗解決(jué)方案

在飛機的運(yùn)行過程中,航空發動機常遭遇惡劣環境,如渦輪和壓氣機葉片上積聚的灰塵、沙粒、鹽霧和昆蟲殘骸等。這些(xiē)汙染物不僅會改變發動機的氣動(dòng)特性,降低效率(增加燃油消(xiāo)耗),還可能引起葉(yè)片腐蝕,威脅航空安全。同時,在航空發動機零部件的生產、包裝(zhuāng)、拆卸、儲存和裝配過(guò)程(chéng)中,顆粒汙染物的產(chǎn)生和引(yǐn)入是無法完全避免的。

為了應對這些(xiē)挑戰,中國航發製訂了(le)一係列清潔度控製標(biāo)準,推動了清潔度控製技術(shù)從以(yǐ)液體為主轉向對零部件本身的控製,還促進了先進清(qīng)洗技術的發展和應用。

航空發動機常采用超聲波清洗(xǐ)技術,利用產生的微(wēi)小氣泡滲透(tòu)至傳(chuán)統方法難以觸及的區域。該技術特別適合形狀複雜、具有盲(máng)孔、深孔、狹縫(féng)或彎曲孔道的部件,並且對於(yú)要求高精度、高光潔度和嚴格清洗質量的渦輪葉片(piàn)和噴(pēn)嘴導向葉片尤為適用。

渦輪葉(yè)片

此外,超聲波清洗能夠在微觀層麵上對複雜零(líng)件內部(bù)進行高效清洗,符合新(xīn)型材料清潔度控製的需要。超聲(shēng)波技術也適(shì)用於飛機其他部件和組(zǔ)件的精密(mì)清洗,包括軸承(chéng)、引(yǐn)擎(qíng)組件、液壓(yā)係(xì)統(tǒng)、氣動部件、舷窗、轉子(zǐ)葉片等(děng)。

▪巴克工業全自動超聲波清洗機係列設備

可以滿足航空發動機等高精密清洗需求。這(zhè)些設備通過集成PLC和觸摸屏自動控製係統、單(dān)臂或(huò)多臂機械手組合以及自動上下料(liào)裝置,提供高效且一致的清洗效果。它們具(jù)備多種功能,包括旋轉、拋動、超聲、噴(pēn)淋、鼓泡、風切和幹燥,以適應各種複雜形狀和敏感材料(liào)的(de)清潔需求。

單工位改性(xìng)醇清洗機:巴克工業

巴克工業裝備(蘇(sū)州)有限公司深耕工業清洗領域,主要提供全自動超(chāo)聲波清洗線、全自動改性醇清洗機、碳氫清洗機和CNC高壓去毛刺(cì)清(qīng)洗設備等多種(zhǒng)工業清洗解決方案(àn)。

這些設備在航空航天、壓鑄、汽車零部件(jiàn)製造和軌道交通等行業中得(dé)到了廣泛應用(yòng),以滿(mǎn)足各行業對精密清洗的嚴格要求。

▪單工位改性醇清洗機

是一款節能(néng)環保的清洗設備,也適用於飛機發動機(jī)及其精(jīng)密零部件的工業清洗。該設備采用靈活的清洗流程:噴淋清洗、超聲清洗、噴(pēn)淋漂洗、超聲漂洗、蒸汽浴洗和真(zhēn)空幹燥,每個步驟的參數都可以根據具體需求進行調整。

設備可(kě)配備自動上下(xià)料輸(shū)送(sòng)線,實現高效自動化生產。其溶液循環係統采用蒸餾技術,節(jiē)約資源並減(jiǎn)少環(huán)境影響。占地麵(miàn)積小,功能全麵,自動化程度高,並可根據需要選擇擺動或翻轉清洗模式。

磁脈衝湍流清(qīng)洗台:北京理(lǐ)工大學

北京理(lǐ)工大(dà)學研發(fā)的磁脈衝湍流清洗台(tái),采用精密表麵磁脈衝湍流清洗技術,通過結合脈(mò)衝磁場和湍流流場,有(yǒu)效清洗並去除航空(kōng)軸承、航空發動機滑閥等精密零件表麵(miàn)的毛刺。

目前,該技術已進(jìn)化到第五代機型,並在烏克蘭的航空航天領域得(dé)到應用,包括“馬達西奇”公司、“伊夫(fū)琴科-進步”航空發動機設計局和盧(lú)茨克“馬達”航空修理集(jí)團(tuán)等知名企(qǐ)業。

由Stelmakh Oleksandr教授(shòu)創新研發的這一技術和裝備,運用高梯度脈(mò)衝磁(cí)場(chǎng)與水動力清洗的結合,對鐵(tiě)磁性摩擦副表麵的磁(cí)疇結構進行破壞,從而清除傳統清洗方法難以去除的磁疇(chóu)壁(bì)內金屬汙染物顆粒。

不僅適用於航空發動機關鍵零部件(jiàn)的批量生產和維(wéi)修,還可用於(yú)內燃機和其(qí)他動力裝置的機械製(zhì)造批量生產和維修企(qǐ)業。

發動機表麵處(chù)理解決方案

由於航空發動機的工作(zuò)環(huán)境(jìng)極為(wéi)苛刻,其所需材(cái)料要具備耐高溫、耐腐蝕和耐磨損能力。高(gāo)溫合金作為這些(xiē)材料中的關鍵組成部分(fèn),主要用(yòng)於構成燃燒室、導向葉片、渦輪葉片和渦輪盤等(děng)關鍵熱端部件,其用量通常占(zhàn)到發動機(jī)總質量的40%-60%。

而表麵處理技術(shù)如塗層處理、熱處理和表麵強化等,提升高溫合金材料部件的可靠性和耐(nài)久性,從而保障發動機的整體性能。

總的來說,高溫合金材料和表麵處理技術相輔相成,共同確(què)保了航空發動機能夠在極端(duān)的工(gōng)作條件下保持(chí)高效和穩定的性能。高溫合金提供了必要的材料基礎,而表麵(miàn)處理技術則進一步提(tí)升了這些材料的性能。

塗層技(jì)術主要提供防護、密封、抗磨損、抗(kàng)衝擊、減震(zhèn)和隔熱的作(zuò)用。如(rú)熱障塗(tú)層,提高發動(dòng)機渦輪的進口溫度和工作效率,節省燃油;高溫抗(kàng)氧化塗層,則提升高溫部件的耐用性,減少維護成本,從而增強發動機構件的可靠性並延長其使用壽(shòu)命。

熱噴塗技(jì)術(shù)是表麵塗層中的一種,通過將塗層(céng)材料在熔融或半熔融狀態下(xià)噴塗到(dào)基材表麵,形成保護層。該技術的製備(bèi)工藝包括火焰噴塗、電弧噴塗和等離子噴塗,能夠提供耐(nài)腐蝕和耐(nài)磨損的保護層,特別適用於承受高速旋轉(zhuǎn)和高溫環境的發動機部件。

塗層(céng)&熱噴塗處理:歐瑞康美科

歐瑞康美科通(tōng)過提供(gòng)創新的廣泛(fàn)材料和(hé)先進的表麵技術,顯著提升了(le)零件表麵質量。例如,公司運用熱噴塗等先(xiān)進(jìn)表麵處理技術,包括大氣等離子噴塗(APS)和超音速火焰噴塗(HVOF),不僅(jǐn)提高產品(pǐn)性能和效率,還增強了多個行業(yè)應用的可靠性。

其創新材料和塗層技術,在提升發動機和(hé)飛機關鍵零件(jiàn)的性能方麵表現突出,如發動機掛架、起落架、燃燒室(shì)以及過渡段等(děng)關鍵部件。

▪噴氣(qì)發動機及其部(bù)件

歐瑞康美科開發(fā)了一(yī)係列針對噴氣發動機及其部件的(de)高性能材料、塗層和設備解決方案,旨在通過精確控製部件間隙、降低熱量影響以及減少摩擦和腐蝕,從而提(tí)升發動機的工作效率。

這些定製化解決方案(àn)為保護關(guān)鍵的工作部件(jiàn)提(tí)供(gòng)了強有力的支持,涵蓋間隙控製係統、氣體密封(fēng)組件、壓氣機的動葉和靜葉等,有效預防由摩(mó)擦、磨損、顆粒引起的腐蝕以及其他(tā)機械性表麵損傷,從而延長零件(jiàn)的服役壽命和維護周期。此外,它們還能減少發動機停機時間,優化性能指(zhǐ)標(biāo),並(bìng)擴展大修間隔(gé)期,為航空業帶來可觀的運營效益。

▪燃燒室專用的熱障塗(tú)層

在燃氣輪機燃燒室中,燃料的(de)燃燒溫度可飆升至2000°C(3630°F)甚至更高。盡管許多零件(jiàn)通過空氣冷卻提升了其耐熱性,但航空航天用渦輪機燃燒室(shì)的金屬部件仍需承(chéng)受高(gāo)達1300°C(2370°F)的極端溫度。

歐瑞康美科開發的熱噴(pēn)塗MCrAlY底層和氧化釔穩定氧化鋯(YSZ)麵層組成的熱(rè)障塗層係統,能有效保護關鍵渦輪機部件不受過熱影響,使(shǐ)其能在傳統製造方法無法承(chéng)受的(de)工作溫度(dù)下運行。隨著發動機工作溫度的不斷上升,對更高性能的熱障塗層(TBC)係統的需(xū)求也日益增加。歐瑞康美科的TBC係統支持更高的燃燒溫度,從而提升燃油和發動(dòng)機效率,改善(shàn)性能,增強安全性(xìng),並延長部件的使用壽命。

該係統的優勢還包括:加快(kuài)了加工速度,減少了勞動和基(jī)礎設施成本;縮(suō)短了零件處理時間,提高(gāo)了熱噴塗設備的生(shēng)產效率;提升了塗層質量的一致性,降低了返工的可能性;改進了零(líng)件質量的一致性,增強了製造過(guò)程的可靠性。