超快(kuài)激光與五軸聯動的(de)跨尺度精密加(jiā)工——破解硬(yìng)脆(cuì)材料“卡脖子”困局

隨(suí)著製造業(yè)技術的不斷革新(xīn),硬脆材料(如聚晶金剛石PCD、陶瓷、碳化矽等)在高精度和(hé)高耐用性的要求(qiú)下,已經成為航空航天、汽車、電子及切削工具等行業的重要材料。然而,這(zhè)些硬脆材(cái)料(liào)的加工,特別是在(zài)複雜幾何曲麵上,仍然麵臨著傳統加(jiā)工技術無法突破的技(jì)術瓶頸。傳統的加工方法,如磨削和(hé)銑削,雖然在一定程度上能夠實現基本的加(jiā)工需(xū)求,但其在(zài)精度和加工過程中常常產生的裂紋及表麵損傷,限製了(le)它們在更精(jīng)密領域中的應用。

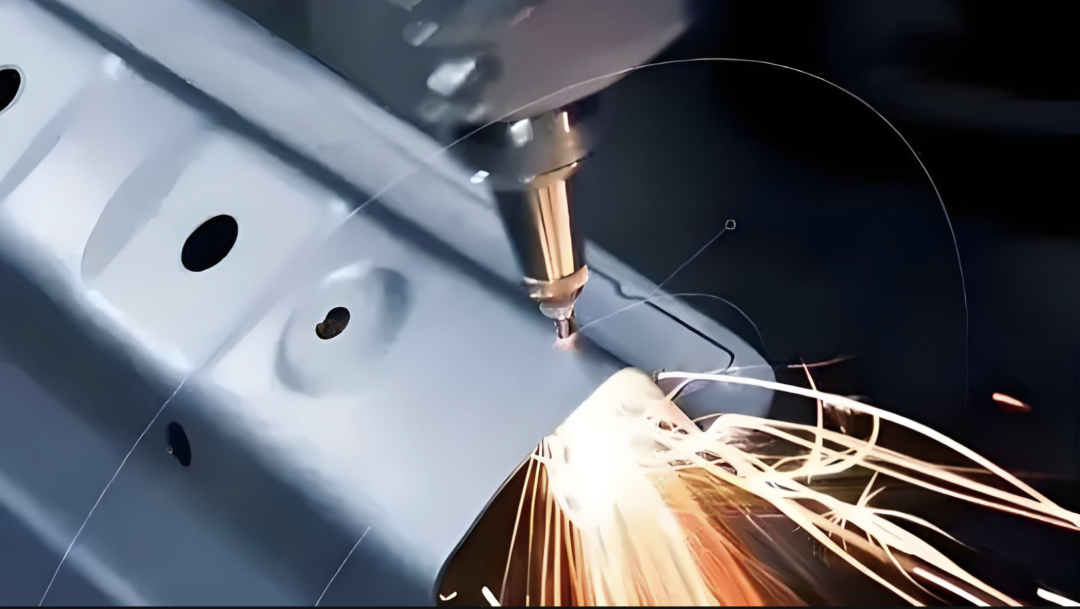

近年來,超快激光(guāng)技術與五軸聯動加工技術的結合,為解(jiě)決硬脆材料的加工問題提供(gòng)了新的解決(jué)路徑。通過激光燒蝕技術(shù)與五(wǔ)軸(zhóu)聯動係統的協同作用(yòng),不(bú)僅能夠避(bì)免表麵裂紋的產生,還能在微米及納米(mǐ)尺度上進行高(gāo)效且精準的(de)加(jiā)工,尤其是在複雜曲麵和細小結構的加工中,展現出了巨大的(de)優勢(shì)。這一技術的突破,將為硬脆材(cái)料的應用開辟新的天地,並有效破(pò)解硬脆材料加工中的“卡脖子”問(wèn)題。

超快激(jī)光與五軸聯動:跨尺度加工的協同效應

硬脆材料的加工難度主要體現在其較高的硬度和脆性,尤其是在(zài)加(jiā)工過程中,傳(chuán)統的機械加工方法容易產生表麵裂紋和材料損傷。激光燒蝕技術,憑借其局部熱影響小、加工過程(chéng)高效、精度高等優勢,在(zài)加(jiā)工過程中能夠(gòu)精確控製熱影響區,避免熱損傷,成為解決這(zhè)一問題(tí)的理想選擇。特別是超快飛秒激光技術,其極短的脈(mò)衝寬度(通常在飛秒量級,10^-15秒),使得激光與材料的相互作用時間(jiān)極短,能夠精準地控製能量分布,避免材料因過(guò)度加熱而發生不可逆的(de)損傷。

然而,激光技術單獨應用在複雜曲麵的加工上,仍存在(zài)一些局限性。此時,五軸聯動技術作為補充,發(fā)揮了至關重要(yào)的(de)作用。五軸聯動機床能夠實現多角度和(hé)多方向的運動,這對於複雜三維曲(qǔ)麵的加工至(zhì)關重要。當超快激光技術(shù)與五軸聯動技術結合時,能夠在保證極高精度的同時,有效避免傳統加工方法帶來的幾何失真(zhēn)和表麵損傷。通過精確的軌跡控製(zhì),激光束能夠以極高的精度對材料進行燒蝕處理,從而(ér)實現微(wēi)米級的加工效果,並在保持複雜曲麵形態的同時避免了脆性材料表麵裂紋的產生。

國內外技術發展(zhǎn)現(xiàn)狀(zhuàng)對比

從技術發展來看,國際上在超快激光與五軸聯動結合的應用上已有長足進展。美國Union Carbide公(gōng)司早在1970年代開發的非球麵創成機床,其加工精度達到了±0.63μm,主要應用於(yú)金屬反射鏡的製造。盡管這一技術在精度上(shàng)有所突(tū)破,但其應用領域局限性較大,且並未能突破硬脆材料加工的瓶頸。近年來,Rank Pneumo公司推出的Nanoform係列機床,通過激光幹涉閉環(huán)控製技術,能夠將脆(cuì)性材料表麵的(de)粗糙度控製在Ra<0.01μm,達到了(le)極為精確的加(jiā)工效果。該(gāi)技術(shù)的核(hé)心創新(xīn)在於通過激光幹涉控製實時進行(háng)誤差補償,大幅提高了(le)脆性材料加工時的精度,並有效防止(zhǐ)了裂紋的生成。

Nanoform®X ultra grind

與國外技術相比,國內在該領(lǐng)域的技(jì)術起步較晚,但在近年來取得(dé)了顯著進展。廣東原點智(zhì)能公(gōng)司推(tuī)出的激光五軸聯(lián)動機(jī)床,通過自主研發的算法,能夠高效加工硬脆材料。盡管國內技術在精度(16納米)上仍存在與國外技術的差距,且目前主要應用於3C電子和刀具行(háng)業,但國(guó)內的技術在提升加工效率和降低成本方麵展現出了獨特的優勢。隨著技術的(de)不斷創新和市場需求(qiú)的增加,未來國內技術有望在精度和廣泛應用方麵實現更大的突破。

研究方(fāng)向:解決當(dāng)前技術瓶頸

盡管超快激光(guāng)與五軸聯動技術的結合在硬脆材料的加工中取得了顯著進展,但仍存在一些亟待解決的問題。首先(xiān),超快激光(guāng)與機床運動軌跡的動態耦合算法是當前研究的重點之一。激(jī)光燒蝕的精度與機床的運動軌跡緊密相關,因此,如(rú)何實時將激光能量分布與機床(chuáng)的多維運動軌跡相協(xié)調,確保加工的(de)高精度,是技術能否突破瓶頸的關鍵。當前研究(jiū)雖然取得(dé)了一定進展,但(dàn)在實時控製和反饋機製方麵的研究仍需進一步加強,尤其是在(zài)高速加工過程中,如何精確調節激光與機床運動之間的配合仍是挑戰。

此(cǐ)外(wài),脆性材料(liào)的亞表麵裂紋問題依然存在。雖然激(jī)光燒蝕能夠有效避免表麵裂紋,但在高能(néng)量密度的照(zhào)射下(xià),脆性材料仍可(kě)能在亞表麵生成微裂(liè)紋,這對於材料的力學性能和使用壽命會產生負麵影響。因此,建立脆性(xìng)材料亞表麵裂紋抑製的工藝數據庫,優化加工參數和材料選擇,是進一步提高(gāo)加工質量和精度的關鍵。通過對不同材料和加工工藝的數據庫構建,研究人員可以在加工過程中進行實時裂紋預測和補償,極大地提高加工穩(wěn)定性和精度。

最後,跨尺度(dù)加工的智(zhì)能補(bǔ)償係統也是未來發展的一個重要方向。在微米級結構與宏觀曲麵之間存在顯著的尺度差異,如何在加工過程中精確銜接這兩者,是跨尺度精密加工技(jì)術的難題。通過智能補償係統的設計,可以實時監控加工過程中的微觀與宏(hóng)觀特征,動態(tài)調整加工參數,從而確保微(wēi)米級結構與複(fù)雜曲麵的無縫連接。

結語

超(chāo)快激光與五軸聯動技術的(de)結(jié)合為破解硬脆材料加工中的“卡脖子”問題提供了全新的解決方案。通過激光燒蝕技術與高精度五(wǔ)軸聯動技術的協(xié)同作(zuò)用,不(bú)僅能(néng)夠有效解決脆性材(cái)料加工(gōng)中的表麵(miàn)裂紋(wén)問(wèn)題,還能在微米及納(nà)米(mǐ)尺度上進行高效的複雜曲麵加工。盡管當(dāng)前(qián)國內外技術在精度和應用範(fàn)圍上仍存在差距,但(dàn)隨著技術的不斷進步和(hé)創(chuàng)新,超快激光與五軸聯動(dòng)的跨尺度精密加工技術必將在硬脆(cuì)材料的(de)應用領域發揮越來越重要的作用。

未來,通過不斷優化算法、提升精(jīng)度和擴大應用範圍,超快激光與五軸聯動技(jì)術將為高端(duān)製造行(háng)業提供更加精(jīng)準、高(gāo)效的解決方案,推動硬脆材料在更廣泛領域中的應用,並為全球製造(zào)業帶來(lái)新的發展機遇。備注:來源於網絡,可來電刪除!