關(guān)鍵詞:精密(mì)加工技術,超精密加工,南京精密加工廠

超精密加工技術是現代(dài)高技術戰爭的重要支撐技術,是現代高科技產業和科學技術的發展基礎,是現(xiàn)代製造科學的發展方向。

現代(dài)科學技術(shù)的發展以試驗為基礎,所(suǒ)需試驗儀器和設備幾乎無一不需要超精密(mì)加工技術(shù)的支撐(chēng)。由宏觀製(zhì)造進入微觀製造是未來製造業發展趨(qū)勢之一,當前超精密加工已進入納米尺度,納米製造是超精密加工前沿的課題。世界發達國家均(jun1)予(yǔ)以高度重視。

01超精密加工的發展階(jiē)段

目前的超精密加工,以不改變工(gōng)件(jiàn)材料物理特性為前提,以獲得極限的形狀精度、尺寸精度、表麵粗糙度、表麵完整性(無或極少的表麵(miàn)損傷,包括微(wēi)裂紋等缺陷、殘餘(yú)應力、組織變化)為目標。

超精密加工的研究內(nèi)容,即影響超精密加工精度的各種因素包括:超精密加工(gōng)機理、被加工材料、超精密加工設備、超精密加工工具、超精密加工夾具、超(chāo)精密加工的檢測與誤差補償、超(chāo)精密加工環境(jìng)(包括恒溫、隔振(zhèn)、潔淨控製等(děng))和超精密加工工藝等。一直以來,國內外學者圍繞這些內容展開了係統的研究。超精密加工的發(fā)展經曆了(le)如下三個階段。

1)20世紀50年代至80年代,美國率先發展(zhǎn)了以單點金剛石切(qiē)削為代表的超精密加工技術(shù),用於航天、國防、天(tiān)文等領域激光核聚變反射鏡、球麵(miàn)、非球(qiú)麵大型零件的加工。

2)20世紀(jì)80年代至90年代,進入民間工業的應用初期。美國的摩(mó)爾公司、普瑞泰克公司,日本的東芝和日立(lì),以及歐洲(zhōu)的克蘭菲爾德等公司在政府的支持下,將超精(jīng)密加工設備的商品化,開始用於民用精密光(guāng)學鏡頭(tóu)的製造。單超精密加工設備依然稀少而昂貴,主要以專用機的形式訂(dìng)製。在這一時期還出現了可加工硬質金屬(shǔ)和(hé)硬脆材料的(de)超精密金剛石磨削技術及磨床,但其加工效率無法和金剛石車床相比。

3)20世紀90年代後,民用超精密加工技術逐漸成熟。在汽車、能源、醫療器材、信息、光電和(hé)通信等產業(yè)的推動下(xià),超精密加工技術廣(guǎng)泛應用於非球麵光學鏡片、超(chāo)精密模(mó)具、磁盤驅(qū)動器磁頭、磁盤(pán)基板、半導體基片(piàn)等零件的加工。隨著超精密加工設(shè)備的(de)相關技(jì)術,例如精密主軸(zhóu)部件、滾動導軌、靜壓導(dǎo)軌、微量進給驅動裝置、精密(mì)數控係統、激光精密檢測係統等(děng)逐(zhú)漸成熟,超精密加工設備成為工業界常(cháng)見的生(shēng)產設備。此外,設(shè)備精度也逐漸(jiàn)接近納米級(jí)水(shuǐ)平、可加工(gōng)工件的尺寸範(fàn)圍也變得更大,應(yīng)用越(yuè)來越廣泛(fàn)。隨著(zhe)數控技術的發展,還出現了超精密(mì)五軸銑削和飛切技(jì)術。已經可(kě)以加工非軸對(duì)稱(chēng)非球麵等複雜零件。

02國(guó)外超精(jīng)密(mì)加(jiā)工的發展情況(kuàng)

超精密加工技術在國際上處於領(lǐng)先地位的國家有美國、英國和日本。這些國家(jiā)的超精密加工技術(shù)不僅總體成套水平高,而且商品化的程度也非常高。

美國(guó)50年代末發展了金剛石(shí)刀具的超精密切(qiē)削技術,稱為“SPDT技術”(Single Point Dia-mond Turning)或“微英寸技術”(1微英寸=0.025μm),並發展了相應的空氣軸(zhóu)承(chéng)主(zhǔ)軸的(de)超精密機床,用於加工激光核聚(jù)變反射鏡、戰術導彈及載人飛船用球麵、非球麵大型零(líng)件(jiàn)等。

在大型超精(jīng)密機床(chuáng)方麵,美國的LLL國家實驗室於(yú)1986年(nián)研製成功兩台大型超精金剛石車(chē)床:一台為加工直徑2.1m的臥式DTM-3金剛石車(chē)床,另一台為加工直徑(jìng)1.65m的LODTM立式大型光學金剛石車床(chuáng)。其中,LODTM立式(shì)大(dà)型光學金剛(gāng)石車床被公認為世界上精度最高的超精密機床(chuáng)。美國後來(lái)又研製(zhì)出大型6軸數控精密研磨機,用於大型(xíng)光學反射鏡的精密研磨加工。

英國克(kè)蘭菲爾德(dé)技術學院所屬的克蘭菲爾德精密工程研究所(簡稱CUPE)是英國超精密加(jiā)工技術水平的獨特代表。如CUPE生產的Nanocentre(納米(mǐ)加工中心(xīn))既(jì)可進(jìn)行超精密車削,又帶有磨頭,也可進(jìn)行超(chāo)精密磨(mó)削,加工工件的形狀精度可達0.1μm,表(biǎo)麵粗糙度Ra<10 nm。

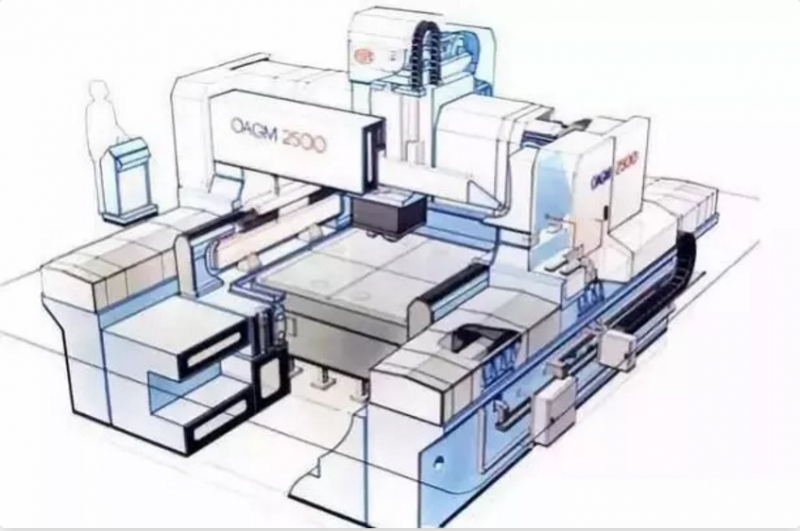

Cranfield精密加工中心於1991年研製成功OAGM-2500多功能三坐標聯動數控磨床(工作台麵積2500mm×2500mm),可加(jiā)工(磨削、車削)和測量精密自由曲麵(miàn)。該機(jī)床采用加工件拚合方法,還可加工出天文(wén)望遠鏡(jìng)中直徑7.5m的大型反射鏡。

日本對超精(jīng)密加工技術的研究相對於美、英來說起步較(jiào)晚(wǎn),但是當今世界上超精密加工技術(shù)發展最快的國家。

03我國超精密(mì)加工的發展情況

在過去相當長一段時期,由於受到西方國家的禁運限(xiàn)製,我國進口國外超精密機床嚴重受限。但(dàn)當1998年我國自己的數控超精密機床研製(zhì)成功後,西方國家馬上對我國開禁,我國現在已(yǐ)經進口了多台超(chāo)精(jīng)密機床。

我國北京(jīng)機床研究所、航空精密機械研究所(航空303)、哈(hā)爾濱(bīn)工業大學、國防科技大學等單位現在(zài)已(yǐ)能生產若幹種超精密數控金剛石機床。

北京機(jī)床研究所(suǒ)是國內進行超精密加工技術研究的主要單位之一,研製出了多種不同類型的超精密機床、部件和相關的(de)高精度(dù)測(cè)試儀器等,如精度達(dá)0.025μm的精(jīng)密軸承、JCS—027超精密車床、JCS—031超精密銑(xǐ)床、JCS—035超精密車床、超精密車床數控係統、複印機感光鼓加工機床、紅外(wài)大功率激光反射鏡、超精密振動-位移測微儀等,達到(dào)了國內領先、國(guó)際先進水平。

NAM-800 型納米數控車床是北京機床研究所最新一代的納米級加工機床。它是當今(jīn)數控技術、伺服技術、機械製(zhì)造技術完美的統一。該機床為我國最前沿的科技發展提供了良好的加工手段。

航(háng)空精密機械研究所在(zài)超精密主軸、花崗(gǎng)岩坐標測量機等方麵進行了深入研(yán)究及產品生產。哈爾濱工業大學(xué)在金剛石超精(jīng)密切削、金剛石刀具晶體定向和(hé)刃磨、金剛石微(wēi)粉砂輪電解在線修整技術等方麵進行了卓有(yǒu)成效的研究。

清華大學在集成(chéng)電路超精密加(jiā)工設備、磁盤加工及檢測設備、微位移工作台、超精(jīng)密砂帶磨削和研拋、金剛石微(wēi)粉(fěn)砂輪超精密磨削、非圓截麵超精密切削等方麵進(jìn)行了深入研究,並有相應產品問世。

此外, 中科院長春光學精密機械與(yǔ)物(wù)理研究所、華中理工(gōng)大學、沈陽第一機床廠、成都工具研究所、國(guó)防科技大學等都進行了這一(yī)領域的研究(jiū), 成績顯著。

但(dàn)總的來說, 我國在超精密加(jiā)工機床的效率、精度、可靠性, 特別是規格(大尺(chǐ)寸) 和技術配套性(xìng)方麵與國外相比, 與生產實(shí)際要求相比, 還有相當大的差距。另外,複雜曲麵的精(jīng)密加工(gōng)也一直是我(wǒ)國製造業發展的(de)壁壘,而製造業的發展關係著國家經濟的長遠發展問題,仍需投(tóu)入大量的研究。

04精密加工的發展趨(qū)勢

(1)高精度、高效率

高精度與(yǔ)高效率是超精密加工(gōng)永恒(héng)的主題。總的來說,固(gù)著(zhe)磨粒加工不斷追求著遊離磨粒的加工精度,而遊離磨粒加工不斷追求的是固著磨粒加工的效率。當前超精密(mì)加技術如(rú)CMP、EEM等雖能獲得極高的表麵質量和表麵完整性,但以(yǐ)犧牲(shēng)加工效率為保證。超精密切(qiē)削、磨(mó)削技術(shù)雖然加工效率高,但無法獲得如CMP、EEM的加工精度。探索能兼顧效率與(yǔ)精度的加(jiā)工方法,成為超精密加工領域研究人員的目標。半固著磨粒加工方法的出現即體現了這一趨勢。另一方麵表現為電解磁力研磨、磁流(liú)變(biàn)磨料流加工等複合加(jiā)工方(fāng)法的誕生。

(2)工藝(yì)整合化

當今企業間的競爭(zhēng)趨於白熱化,高生產效率越來越(yuè)成為企業(yè)賴以生存(cún)的條件。在這樣的背景下,出(chū)現了“以磨代研”甚至“以(yǐ)磨代拋(pāo)”的呼聲。另一方麵,使用一(yī)台設(shè)備完成多種(zhǒng)加工(如車削、鑽削(xuē)、銑削、磨削、光(guāng)整(zhěng))的趨勢越來越明顯。

(3)大型化、微型化

為加工航空、航天、宇航等領域需要的大型光電子器件(如大型天體望遠鏡上的反射鏡),需要建立大型超精密加工設備。為(wéi)加工微型電子機械、光電(diàn)信息等領(lǐng)域需(xū)要的微型器件(jiàn)(如微型傳感器、微型驅動元件等),需要微型超精密加工設備(但這並不是說加工微小型工件一定需要微小型(xíng)加工設備)。

超精密加工技術正迎來一個繁(fán)榮的時代(dài)。超精密切削、超精(jīng)密磨削、超(chāo)精密研磨與拋光(guāng)技術已取得長足的進展,加工後工件表麵精度可達納米級或亞納(nà)米級,並且加工方法日趨(qū)多樣化。在流(liú)量計傳感器的生產製造中,為(wéi)了達到產品的高(gāo)精度測量,精密加工技術保(bǎo)證了產品的加工(gōng)精度。