研磨和拋光是經(jīng)典的超(chāo)精密加工技術,被廣泛應用於脆性(xìng)難加工半導體襯底(dǐ)材料的超光滑無損傷加工,比如矽、氮化镓和藍寶石等材料的加工。通過研磨(mó)和拋光可以有效去(qù)除前道工序(xù)造成的加工損傷,並獲得超光滑無損傷的工(gōng)件表麵。研(yán)拋磨(mó)粒作為研拋工(gōng)藝的核心輔助(zhù)材料之一,研拋磨粒選擇的恰當與否直接影響到研拋效率和(hé)研拋質量的(de)高低。

本文從研拋磨粒的組成方式(shì)和結構特點等角度出發,總結了研拋磨粒對加工結果的影響,以及新型(xíng)研拋磨粒的(de)研究進展,為研拋磨粒的科學選擇(zé)和應用提供(gòng)參考。

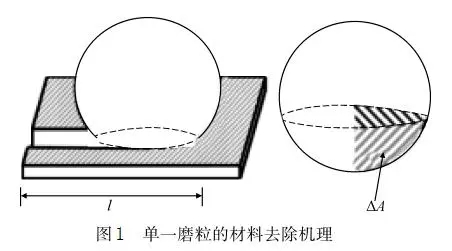

一、單一磨粒

研拋工藝(yì)要求不(bú)同,采用的磨粒材質也不同,常見磨粒有(yǒu)二氧化矽(SiO2)、氧化(huà)鈰(shì)(CeO2)、碳化硼(B4C)、氧(yǎng)化鋁(Al2O3)、碳化矽(SiC)和金剛石等。不同材(cái)質的磨粒對不同材質工件研拋結果的(de)影響差異顯著,這主要體現在磨粒(lì)的硬度和化學活(huó)性等方麵。

1、磨(mó)粒形狀因素

研究主要對比了(le)含棱角磨粒與(yǔ)圓鈍磨粒對(duì)研拋結果(guǒ)的(de)影響,發現含棱角磨粒更適合高效率的研拋需求,圓鈍磨粒更適合高質量的研拋需要。雖然圓鈍磨粒更有利於提升研(yán)拋質量,但是圓鈍磨粒普遍存在研拋效率(lǜ)較低的問題。為了解決上述問題(tí),眾多學者提出了製備異形磨粒的方法。所謂異形磨粒是指相對於傳統的球形SiO2磨粒,製備出的非球形SiO2磨(mó)粒。Lee和Salleh等通過試驗發現應用異形(xíng)SiO2磨粒既(jì)可以解決由硬質磨粒(如Al2O3)引起的劃痕問題(tí),又可以(yǐ)避免球形SiO2磨粒研拋(pāo)效率較低的問題。

2、其他因素(sù)

磨(mó)粒粒徑的影響。磨粒粒徑越(yuè)大,材(cái)料去(qù)除率越高;當粒徑(jìng)固定時,相(xiàng)比於兩體磨粒去(qù)除的固結磨料研拋工藝(yì),三體磨粒去除的遊離磨料研拋工藝中部分磨粒的滾動行(háng)為雖然限製了材料去除率的提升,但是促進了研(yán)拋質量的提高。

磨粒濃度的(de)影響。隨磨粒濃度的(de)增加(jiā),研拋效率也在增加。潘繼(jì)生等采用金剛石磨粒對藍寶石進行研(yán)拋(pāo)時,隨磨粒濃度的增大,材料去除率和表麵粗糙度分別會在不同濃度值達到峰值。

研拋環境對磨粒研拋機(jī)理的影(yǐng)響。酸性(xìng)環境下,SiO2磨粒與藍寶石表麵電荷極性相反,由於(yú)靜(jìng)電吸附增加(jiā)了磨粒與晶(jīng)體表麵(miàn)的接觸概率;堿性環境下,SiO2磨粒與晶體表麵電荷極性相同,由於同性相斥作用降低了磨(mó)粒與(yǔ)晶體表麵的接觸概(gài)率。這意味著,在酸性條件下,磨粒與晶體表麵的接觸行為主導拋光效率;但是堿性條件下,晶體表(biǎo)麵變質層的生成速率主導拋光效率。CeO2磨粒研拋石英玻璃,玻(bō)璃表麵材料去除主要由磨粒與工件的界麵摩擦化(huà)學腐蝕作用主導,而非簡單的機械研拋過程(chéng)。

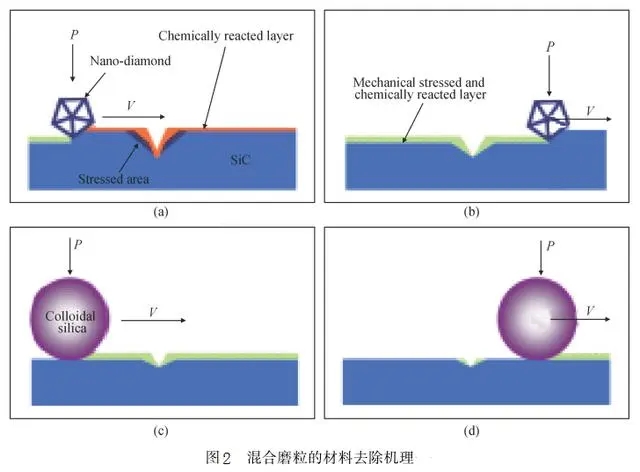

二、混合磨粒

在單一磨粒的應用過程中,有些磨粒偏向獲得較高的研拋效率,有些磨粒偏向獲得較好(hǎo)的研拋質量,為了能夠顯著提升研拋效率,有學者提出(chū)了使(shǐ)用混合磨粒。混合磨粒主要指研拋過程中使用兩種或(huò)多種不同磨粒按比例混合的磨粒,其中磨粒的不同主要體現為材質和粒徑等方麵的不同。

Jindal等(děng)將較大粒徑(jìng)的Al2O3磨粒分(fèn)別與較小粒徑的SiO2、CeO2等磨粒進行混合,實現(xiàn)了對單一磨粒研拋性能的(de)提升。通過顯微形貌分析顯(xiǎn)示在大粒徑的磨粒外圍吸附滿了小粒徑的磨(mó)粒,相比於純Al2O3磨粒,表麵吸(xī)附了SiO2或CeO2的混合磨粒,既可以避免純Al2O3磨粒的團聚,還可以利用小粒徑磨粒的化學活性來(lái)提(tí)升混合(hé)磨粒的研(yán)拋效率。

Park等將ZrO2磨粒(lì)與SiO2磨粒進行混(hún)合,Lee等將納米金(jīn)剛石磨粒與SiO2磨粒混合,可以提升SiO2磨粒的研拋效率。在混合磨(mó)粒中,隨著納米金剛石磨粒濃(nóng)度的增加,材料的研拋效率(lǜ)也同步增加;在研拋過程中,納(nà)米(mǐ)金剛石磨粒主導工件表麵材料(liào)的去除,SiO2磨粒則負責殘留機(jī)械加工痕跡的去除。

除了上(shàng)述不同(tóng)材質磨粒之間的混合,還存在相同材質不同粒徑磨粒之間的混合。Lee等將粒徑為30nm和70nm的SiO2磨粒按比例進行混合,隨著兩(liǎng)種磨粒濃度比(bǐ)的(de)改變,工件表麵材料的去除(chú)方式也發生兩體和三體磨粒(lì)去除的改(gǎi)變,當(dāng)兩種磨粒質量比為2∶1時,材料去除方式為兩體(tǐ)磨粒去除,材料的去除率最高。Bun-Athuek等將粒徑為4nm的SiO2分(fèn)別與20nm、55nm、105nm的SiO2磨粒混合(hé),混合磨粒的形成示(shì)意(yì)圖分別如圖3所示,發現超細磨(mó)粒吸附在大粒徑磨粒外(wài)圍,改變了大粒徑磨粒的形貌特征(zhēng),提升了研拋(pāo)效率。Lee等將粒徑為30nm的球形磨粒和70nm的非球形磨粒進行混合,相比球形SiO2磨(mó)粒,混(hún)合磨粒可顯著(zhe)提升研拋效率;此外,提升球形磨粒在混合磨粒中的比例,可以改善非球形磨粒的切削能力,提升(shēng)研拋質量。

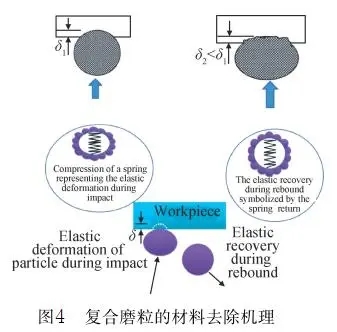

三、複(fù)合磨粒

相對於單一磨粒(lì),混合磨(mó)粒盡管可以有效提升研拋效率,但是並不能顯著改善研拋質量,為了能進(jìn)一步改善研拋質量,並兼顧研拋效率,有學者(zhě)提出了應用(yòng)複合磨粒。複合磨粒(lì)指以某一種(zhǒng)磨粒或化(huà)合物為主體,將其他磨粒、金屬元素或化合物等附屬結(jié)構通過化(huà)學方式與主體融為一(yī)體的磨粒,常見的複合磨粒有核殼型複合磨粒(藍寶石|DND@CeO2核殼型磨料的製備(bèi))和摻雜型複合磨粒。近幾(jǐ)年來,複合磨粒(lì)的研(yán)究取得了顯著的(de)成果。

核(hé)殼型複(fù)合磨粒(lì)的內核(hé)為大粒徑的磨粒或化合物,外殼為通過(guò)化學方式粘結於內核表麵的小粒徑(jìng)磨粒層或(huò)化合(hé)物層。在研拋過程(chéng)中,核殼型(xíng)複合磨粒的(de)核與殼表現出(chū)物理和化學方麵的協同效應,更有利(lì)於(yú)提升研拋質量。首先,複合磨粒內核(hé)為較硬的大粒徑磨粒,主要負責支撐整體結構;外殼為較軟的小粒徑磨粒,主要負(fù)責工件表麵材料的去除(chú)。相比單一(yī)硬度的實心磨粒結構,該(gāi)複合磨粒具有“內硬外軟(ruǎn)”的結(jié)構特點,更有利於提升磨粒的研拋性能。

摻(chān)雜型複合磨粒指以某一(yī)磨(mó)粒為載體,通過化(huà)學方(fāng)式將金屬元素摻入(rù)其中而形成的(de)複合磨粒,該複(fù)合磨粒可以提(tí)升原磨粒的表麵化學活性,獲得更好的研拋性能。

參(cān)考資料:

1、《超精密表麵研拋磨粒的(de)研究進展》

2、《研(yán)拋磨(mó)粒對超精密表麵加工的(de)影響》作者:周兆鋒

3、鄭州千磨官網